- ABC

- Algemeen

- Algemeen 3D printen

- Builder

- Formlabs

- Formlabs Form 3

- FormLabs Materialen

- Formlabs Onderhoud

- FormLabs Post-Processing

- Formlabs PreForm

- Garantie

- Print&Go

- Prusa

- SD kaart

- Ultimaker

- Ultimaker 2+

- Ultimaker 3

- Ultimaker Algemeen

- Ultimaker S3

- Ultimaker S5

Print&Go levert directe support voor veel verschillende 3D-printer, waaronder Ultimaker, Raise3D, BCN3D en Prusa. Print&Go is ook beschikbaar voor elke andere FDM-printer waar een USB A-poort op aangesloten kan worden.

U heeft een opzegtermijn van één maand. Na de minimale abonnementsduur van 3 maanden bij een jaar maandabonnement is het abonnement maandelijks opzegbaar.

Als u voor een maandabonnement kiest, dan heeft u een minimale abonnementsduur van 3 maanden. Bij een jaarabonnement is dit 1 jaar.

Bij aanschaf van een Print&Go jaarabonnement krijgt u op het te betalen bedrag 5% korting ten opzichte van een maandabonnement. Hierdoor is een jaarabonnement voordeliger dan een maandabonnement. Ook wordt er dus éénmalig per jaar een bedrag afgeschreven in plaats van dat u het maandelijks het bedrag afgeschreven wordt.

Vaak kunnen de logbestanden van een printer waardevolle informatie bevatten om problemen op te lossen en vast te stellen wat er mis is gegaan in een printer. Mogelijk wordt u door een ondersteuningsmedewerker om logbestanden van uw machine gevraagd. U kunt de logbestanden als volgt van uw printer verkrijgen:

Ultimaker S5 en Ultimaker S3

Klik in het Preferences overview op Maintenance -> Save log files to USB

Ultimaker 3

Navigeer op uw display naar System -> Maintenance -> Diagnostics -> Dump logs to USB

De logbestanden worden opgeslagen op het USB-station dat in de printer is geplaatst. Wanneer u om logbestanden wordt gevraagd, stuurt u alle nieuw opgeslagen bestanden naar uw ondersteuningscontact.

Alle zakenpartners en distributeurs van Ultimaker worden zorgvuldig geselecteerd om elke klant het hoogste niveau van klantenservice te bieden, ongeacht waar ze zich bevinden.

Ultimaker werkt alleen met betrouwbare bedrijven die:

- Dezelfde visie delen. Ultimaker is ervan overtuigd dat iedereen moet kunnen genieten van de ervaring van het maken. 3D-printen moet voor iedereen toegankelijk zijn en dit komt tot uiting in de open-sourceprincipes en community-geïnspireerde samenwerkingen.

- Gespecialiseerd zijn. De wederverkopers van Ultimaker combineren hun diepgaande kennis van de industrie en brede technische expertise om u gekwalificeerde, tijdige technische ondersteuning te bieden en u te helpen bij het oplossen van problemen van elke complexiteit. Bovendien investeren ze regelmatig in gespecialiseerde opleidingen voor de partners van Ultimaker om ervoor te zorgen dat hun klanten de best mogelijke ondersteuning krijgen.

- Toegewijd zijn. Resellers van Ultimaker zijn er altijd om u te helpen met alle 3D-printergerelateerde vragen voor, tijdens en nadat u met Ultimaker-producten bent gaan werken.

- Samenwerken. Ultimaker is altijd op zoek naar nieuwe manieren om hun producten, website en diensten te verbeteren en stellen alle feedback van klanten die onze partners geven zeer op prijs.

De resellers en Ultimaker werken altijd samen om een uitzonderlijke gebruikerservaring en innovatie te bieden.

De Formlabs Form 3 3D-printer is de vernieuwde versie van de Form 2, maar wat is er precies verbeterd aan de Form 3 en wat zijn de verbeteringen t.o.v. de Form 2? Hieronder staat uitgelegd wat de veranderingen zijn:

Low Force Stereolithography (LFS) printproces

De Form 2 maakte al gebruik van de stereolithography-technologie. De Form 3 wordt aangedreven door twee belangrijke veranderingen die uiteindelijk de kwaliteit van de eindonderdelen verbeteren.

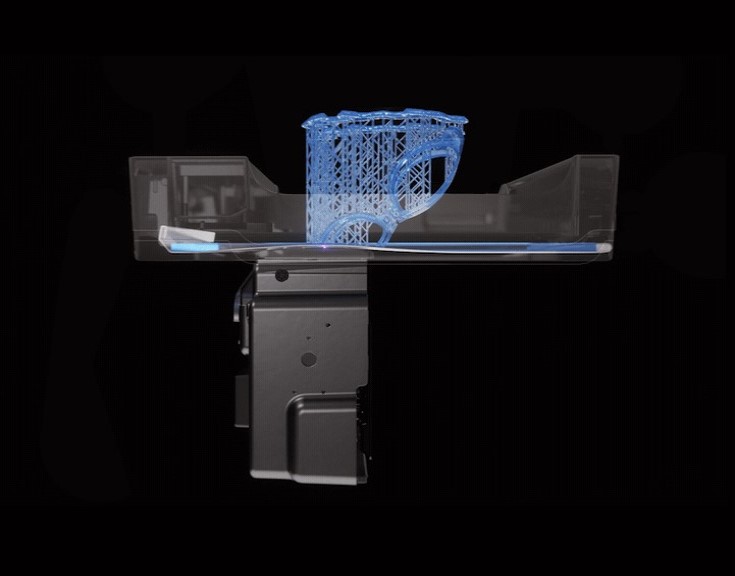

LOW Force Peelproces

Terwijl elke laag resin wordt uitgehard, vormt zich een verbinding tussen het geprinte deel en de tank. Het peelproces verbreekt deze binding zodat de volgende laag kan worden geprint. Met de Form 3 tilt het buildplatform het onderdeel omhoog en peelt de flexibele film van de tank voorzichtig weg. Dit vermindert de belasting van het onderdeel aanzienlijk (interne tests tonen tot een vermindering van 10x in vergelijking met de Form 2), waardoor de kwaliteit en de helderheid van het onderdeel worden verbeterd.

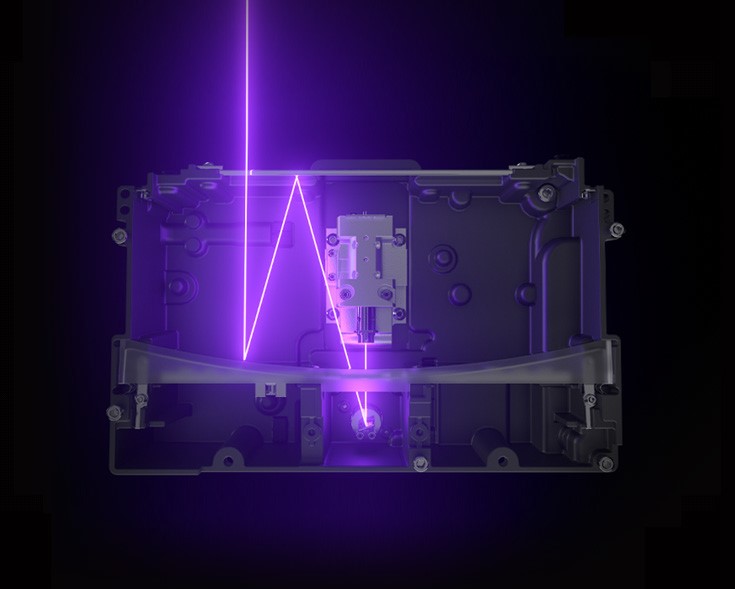

Light Processing Unit

De Form 3-optiek is ondergebracht in een Light Processing Unit (LPU). Deze LPU bevat een reeks spiegels, waaronder een parabolische spiegel, die het licht loodrecht op het buildplatform richt. Deze lineaire verlichting zorgt voor een uniforme laserspot over het hele buildplatform, wat uiteindelijk de fijne eigenschappen en de nauwkeurigheid van onderdelen verbetert.

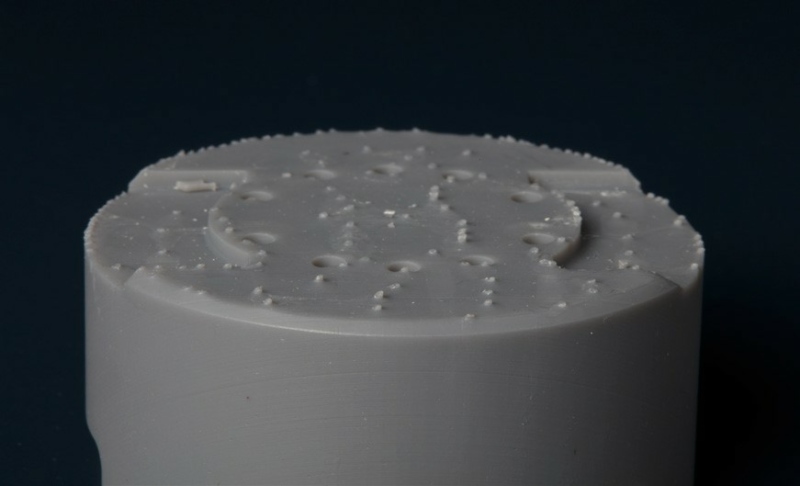

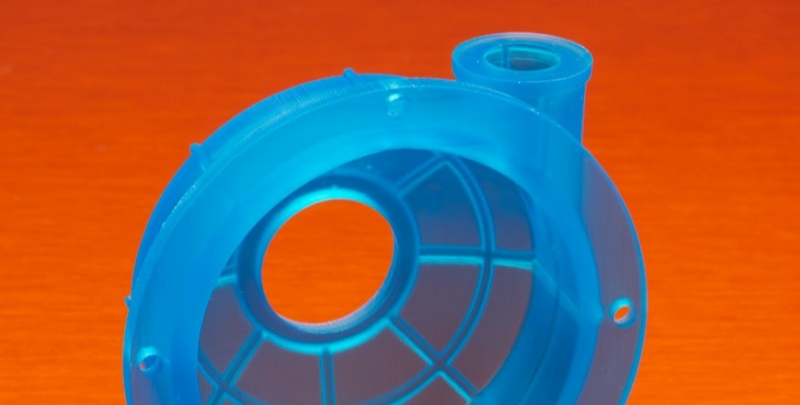

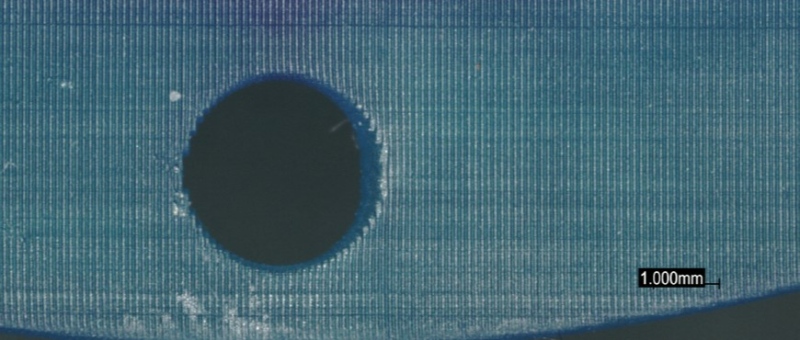

Verbeteringen

Onderdelen die zijn geprint op Form 3 bieden verbeterde nabewerking, nauwkeurigheid, fijne details, helderheid en oppervlakteafwerking. LFS 3D-printen vermindert de krachten die op het onderdeel worden uitgeoefend aanzienlijk tijdens het afpelproces, waardoor u kunt printen met minder en kleinere steunen dan de Form 2. Deze fijn aanraaksteunen helpen het werk en de tijd die nodig is voor het afwerken van onderdelen te verminderen. Het lineaire pad van de laser van de Form 3 zorgt ervoor dat fijne details zoals gaten, tekst met reliëfdruk en kleine functies nauwkeuriger worden afgedrukt met scherpe randen.

| Form 2 | Form 3 |

|---|---|

| Touchpoint size 0.6mm

Density: 0.8 |

Touchpoint size 0.3mm

Density: 0.5 |

|

|

| Touchpoint size 0.6mm

Density: 0.8 38x Magnification |

Touchpoint size 0.3mm

Density: 0.5 38x Magnification |

|

|

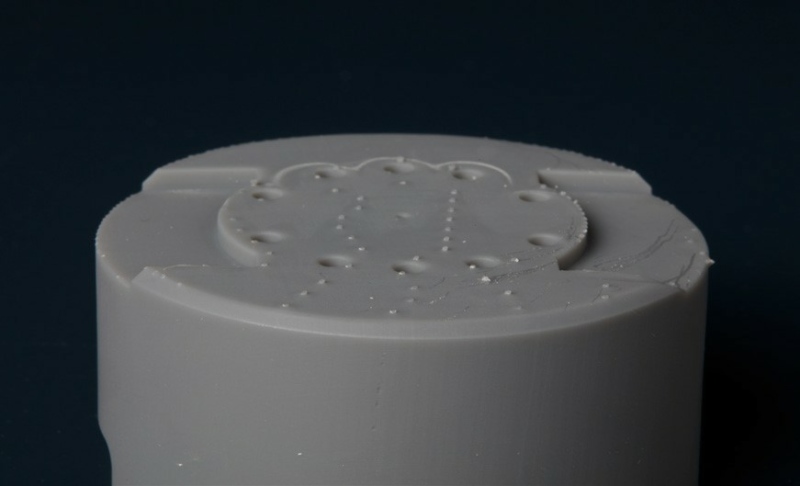

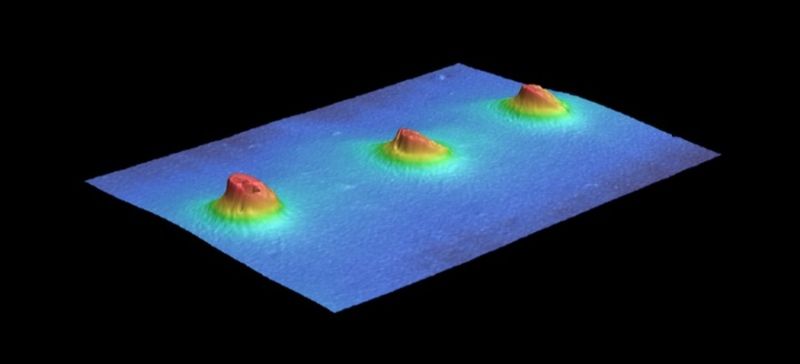

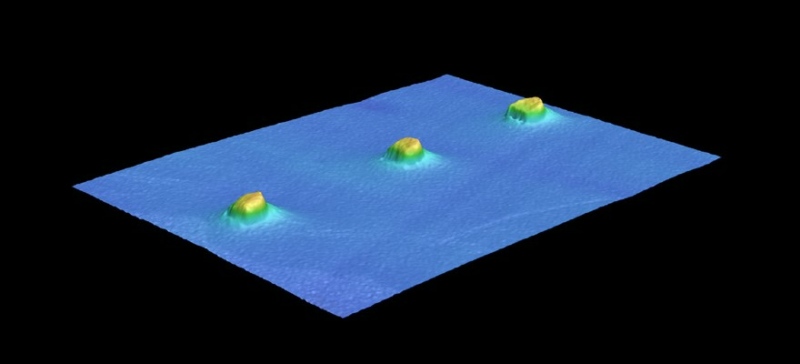

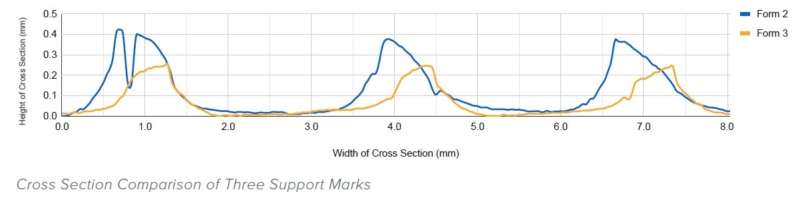

Profilometerstudie

Formlabs heeft een interne profilometerstudie uitgevoerd waarbij drie steunpunten werden vergeleken op waxvormdelen. Na het verwijderen van de onderdelen van hun steunen, bleek uit een analyse van de resterende noppen dat er vier keer minder volume ondersteunend materiaal op het Form 3-deel achterbleef. Dit kan worden gevisualiseerd in zowel de 3D-volumevergelijking als de 2D-dwarsdoorsnedegebiedvergelijking hierboven. Deze vermindering van het resterende ondersteunende materiaal houdt rechtstreeks verband met een vermindering van nabewerking en afwerkingstijden.

| Form 2 | Form 3 |

|---|---|

| 0.1 mm Layers

38x Layers |

0.1 mm Layers

38x Layers |

|

|

|

|

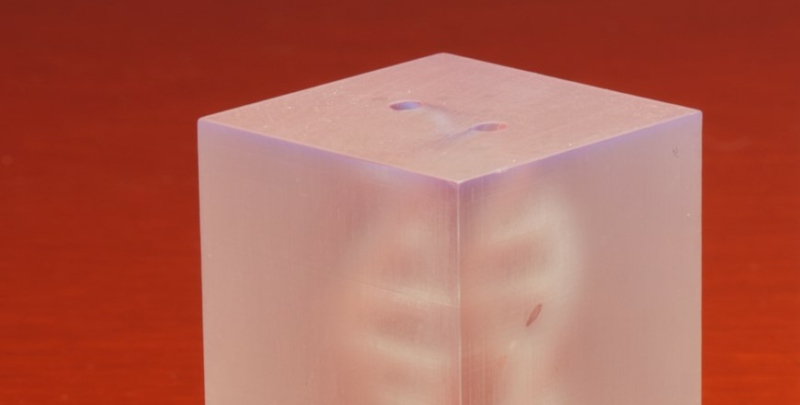

Oppervlakteafwerking en helderheid van onderdelen

Een van de voordelen van LFS 3D-printen is dat de flexibele tank de laagregistratie en oppervlakteruwheid vermindert. Dit resulteert in duidelijkere onderdelen met een gladde oppervlakteafwerking.

| Form 2 | Form 3 |

|---|---|

|

|

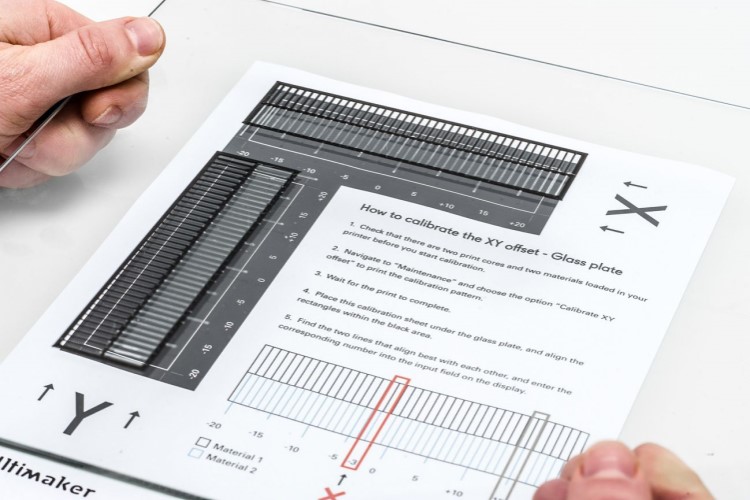

Naast de verticale offset moet ook de horizontale afstand tussen de nozzles in de X- en Y-richting worden geconfigureerd. De printcores die bij de Ultimaker printers worden geleverd zijn al gekalibreerd, maar als de printer een nieuwe combinatie detecteert, moet u opnieuw een XY-offsetkalibratie uitvoeren. Deze kalibratie hoeft slechts één keer worden uitgevoerd. De informatie wordt daarna opgeslagen op de printer. Volg de instructies voor de XY-kalibratie van uw printertype:

Ultimaker S3 / S5

Om de kalibratie uit te voeren, heeft u een XY-kalibratievel nodig, dat u in de doos met accessoires kunt vinden. U kunt het blad ook downloaden en afdrukken. Zorg ervoor dat er 2 printcores en materialen zijn geïnstalleerd voordat u met de kalibratie begint.

Om de kalibratie te starten:

- Ga naar Preferences -> Maintenance -> Print head -> Calibrate XY offset en selecteer Start calibration.

- De Ultimaker S5 zal nu een rasterpatroon op het platform printen. Wacht tot het voltooid is.

- Zodra de Ultimaker S5 is afgekoeld, verwijdert u het platform van de printer en lijnt u deze uit met het XY-kalibratievel. Zorg ervoor dat het geprinte raster precies op de twee rechthoeken op het vel wordt geplaatst.

Opmerking

Het is belangrijk dat de gedrukte XY-offsetdruk goed hecht aan de buildplate en geen tekenen van onderextrusie vertoont. Als dit het geval is, is het raadzaam de kalibratie-print te herhalen.

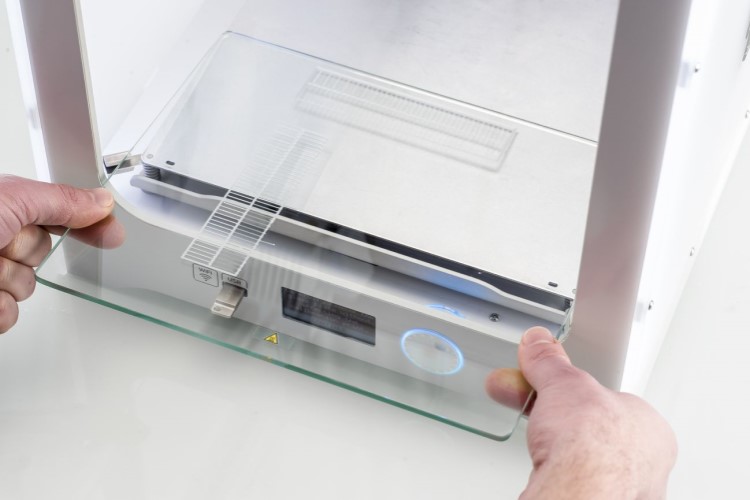

Ultimaker 3

Om de kalibratie uit te voeren heeft u het XY-kalibratieblad nodig, dat u kunt vinden in de doos met accessoires of hier kunt downloaden. Als u het moet afdrukken, zorg er dan voor dat u het afdrukt op A4-papier op 100% schaal.

Opmerking

Zorg ervoor dat er 2 printcores en materialen zijn geïnstalleerd voordat u met de kalibratie begint.

Om de kalibratie te starten:

- Ga naar System -> Maintenance -> Calibration -> Calibrate XY offset

- De Ultimaker 3 zal nu een rasterstructuur op het platform printen. Wacht tot het klaar is

- Nadat de Ultimaker 3 is afgekoeld, verwijdert u de glasplaat van de printer en plaatst u deze op het XY-kalibratievel. Zorg ervoor dat het geprinte raster precies op de twee rechthoeken op het vel wordt geplaatst

- Zoek de uitgelijnde lijnen op het geprinte X-raster en kijk welk nummer bij deze lijnen hoort. Voer dit nummer in als de X-offsetwaarde op uw Ultimaker 3

- Zoek de uitgelijnde lijnen op het afgedrukte Y-raster en kijk welk nummer bij deze lijnen hoort. Voer dit nummer in als de Y-offsetwaarde op uw Ultimaker 3

Opmerking

Het is belangrijk dat de gedrukte XY-offsetdruk goed hecht aan de buildplate en geen tekenen van onderextrusie vertoont. Als dit het geval is, is het raadzaam de kalibratie-print te herhalen.

Over het algemeen neemt Ultimaker een positief standpunt in over producten van derden. Terwijl Ultimaker fors investeert in het bieden van een perfecte workflow voor de eindgebruikers, houden ze altijd in gedachten dat het Ultimaker-platform derde partijen in staat moet stellen om waarde toe te voegen en niches te bereiken met specifieke behoeften waar Ultimaker, als generieke oplossing, niet aan kan voldoen.

Terwijl ze bij Ultimaker continu focussen op het leveren van de best mogelijke resultaten met de eigen workflow-componenten zoals Ultimaker Cura, Ultimaker Materials en clouddiensten, bouwen ze een open platform. Als u producten van derden gebruikt in combinatie met uw Ultimaker, kunnen zij de goede werking van de Ultimaker-printer niet garanderen.

Wat gebeurt er met de garantie?

Het gebruik van producten van derden als zodanig verandert niets aan de rechten die aan de Ultimaker-garantie worden ontleend. Schade veroorzaakt door producten van derden wordt niet gerepareerd onder de Ultimaker-garantie. Het is aan te raden aan om Ultimaker-materialen te gebruiken voor een goede gebruikerservaring.

Opmerking

Lees het Ultimaker-garantiebeleid van uw printer voor meer informatie.

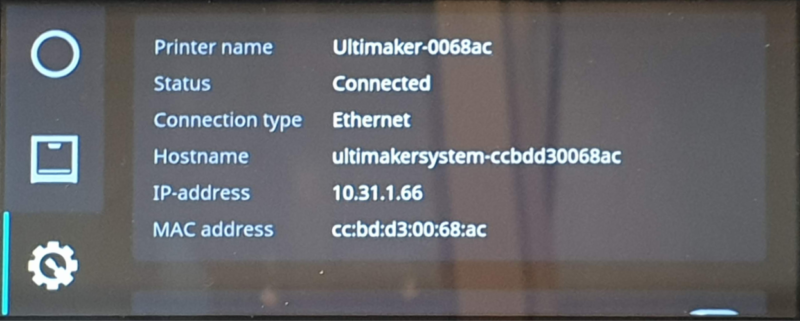

Het MAC-adres van de printer wordt toegewezen bij aansluiting op een netwerk. De eenvoudigste manier om het MAC-adres te bekijken, is door verbinding te maken met een netwerk en het te bekijken door naar het netwerkmenu op het scherm van uw printer te gaan.

Het MAC-adres wordt verkregen uit het type netwerkverbinding. Als de printer is aangesloten via Ethernet, is het MAC-adres hetzelfde als de UUID van de printer. Als de printer via Wi-Fi is verbonden, wordt het MAC-adres van de Wi-Fi-chip gehaald.

Tip

Het MAC-adres van een via ethernet aangesloten apparaat is hetzelfde als de letter- / cijferreeks aan het einde van de hostnaam.

Ultimaker heeft geen controle over de Wi-Fi MAC-adressen, aangezien deze uniek zijn geprogrammeerd door de leverancier en automatisch worden toegewezen wanneer Wi-Fi is verbonden.

De Ultimaker S5, Ultimaker S3 en Ultimaker 3 kunnen verbinding maken met een lokaal netwerk via Wi-Fi of Ethernet. U wordt gevraagd om verbinding te maken met een netwerk tijdens de welkomstconfiguratie van uw printer. Het netwerkmenu op uw printer toont het huidige netwerkverbindingstype en IP. U kunt het netwerkmenu bekijken door te navigeren naar:

- Preferences -> Network – Ultimaker S5 / Ultimaker S3

- System -> Network – Ultimaker 3

Wi-Fi-installatie

Om uw printer met een draadloos netwerk te verbinden, heeft u een computer of smartphone nodig. Start de Wi-Fi-installatie en volg de stappen op het touchscreen:

- Wacht tot uw printer een Wi-Fi-hotspot heeft gemaakt. Dit kan even duren

- Gebruik een computer of smartphone om verbinding te maken met de printer. De naam van het Wi-Fi-netwerk wordt weergegeven op het touchscreen van de Ultimaker S5

- Er verschijnt een pop-up op het display van uw computer of smartphone. Volg de stappen om de printer te verbinden met uw lokale Wi-Fi-netwerk. De pop-up verdwijnt wanneer u deze stappen heeft doorlopen

- Wacht tot de wifi-installatie is voltooid. Uw printer haalt automatisch een IP-adres op.

Tip

Verschijnt de pop-up niet, open dan een browser en ga naar een website die uw browser nog niet kent. In sommige netwerkomgevingen kan de printer problemen ondervinden bij het draadloos verbinden. Herhaal in dat geval de Wi-Fi-installatie vanaf een andere computer of smartphone.

Maak verbinding via Ethernet

U kunt een bekabelde netwerkverbinding tot stand brengen nadat u de welkomstconfiguratie hebt voltooid door de volgende stappen uit te voeren:

- Sluit het ene uiteinde van een Ethernet-kabel aan op de Ethernet-poort aan de achterkant van de printer

- Sluit het andere uiteinde van de kabel aan op een netwerkbron (router, modem of switch)

- Schakel Ethernet in het netwerkmenu van het touchscreen van uw printer in

De printer ontvangt automatisch een IP-adres van uw lokale netwerk.

Tip

Ultimaker-netwerkprinters kunnen verbinding maken met een lokaal netwerk via Wi-Fi of Ethernet. Als u verbinding maakt met het lokale netwerk, wordt er standaard een dynamisch IP-adres aan de printer toegewezen.

De printer krijgt elke keer dat hij verbinding maakt met het lokale netwerk een nieuw IP-adres. Daarom wordt elke keer dat de printer opnieuw verbinding maakt met het netwerk, bijvoorbeeld nadat hij is uit- en weer ingeschakeld, een nieuw en mogelijk ander IP-adres toegewezen.

Tip

U kunt het IP-adres dat aan uw printer is toegewezen bekijken door naar System -> Network / Preferences -> Network te gaan op het scherm van uw printer.

Statische IP instellen

Als u een statisch IP-adres nodig heeft en uw netwerk ondersteunt dit niet standaard, dan is een netwerkconfiguratiewijziging vereist waarbij een vast IP-adres wordt toegewezen aan het MAC-adres van de printer. Dit is de standaard netwerkfunctionaliteit van een router, raadpleeg voor meer informatie de handleiding van uw routers.

Lees deze handleiding “Hoe vind ik het MAC-adres van mijn printer?” voor meer informatie over het MAC-adres van uw printer.

Afhankelijk van het type Ultimaker 3D-printer dat u heeft, is de positie van het netsnoer anders. Deze beknopte handleiding toont u hoe u deze correct plaatst.

Tip

U kunt controleren of de kabel op zijn plaats zit door er zachtjes aan te trekken. Het mag alleen worden losgekoppeld als u het schuifmechanisme terugtrekt.

Hoe u 3D-printers uit de Ultimaker 3-familie aansluit

Wanneer u de voedingsadapter in uw 3D-printer steekt, moet de platte kant van de kabel naar beneden wijzen. Voordat u de kabel stevig in de poort duwt, moet u het schuifmechanisme naar achteren trekken. Als het snoer in de printer zit, kunt u het loslaten om het op zijn plaats te vergrendelen.

Hoe u 3D-printers uit de Ultimaker 2 (+) -familie aansluit

Wanneer u de stroomadapter in uw 3D-printer steekt, moet de platte kant van de kabel naar boven wijzen. Voordat u de kabel stevig in de poort duwt, moet u het schuifmechanisme naar achteren trekken. Als het snoer in de printer zit, kunt u het loslaten om het op zijn plaats te vergrendelen.

De Ultimaker 2 Go of Ultimaker Original + aansluiten

Bij gebruik van een Ultimaker 2 Go of een Ultimaker Original + moet de platte kant van de kabel naar beneden wijzen.

Fijne strengen filament of kleine materiaaldeeltjes in de Bowden Tube veroorzaken wrijving en zullen uiteindelijk leiden tot onderextrusie of lage printkwaliteit. Volg deze gids om de Bowden Tubes goed te reinigen.

Reiniging van de Bowden Tube

U kunt de Bowden Tube eenvoudig reinigen door deze stappen te volgen:

Tip

Let op de oriëntatie van de eerste Bowden Tube wanneer deze uit de printer wordt verwijderd. De ene kant is afgeschuind om het filament gemakkelijker in de bowden tube te krijgen. Deze kant moet in de feeder worden gestoken.

- Verwijder het materiaal van uw Ultimaker. Raadpleeg de handleidingen van de 3D-printer voor stapsgewijze instructies.

- Verwijder de klembeugels aan beide zijden van de Bowden Tube. De ene bevindt zich op de printkop en de andere op de feeder

- Maak de Bowden Tube los door op de buiskoppelingsring te drukken en de Bowden Tube eruit te trekken

- Gebruik een beetje filament om een klein stukje spons of papier door de Bowden Tube te duwen om de kleine deeltjes eruit te duwen. Herhaal dit totdat de Bowden Tube schoon is

Tip

Om de buis zo efficiënt mogelijk schoon te maken, moet u ervoor zorgen dat de spons of het balletje tissue stevig in de Bowden Tube past. Merk op dat als het te groot is, het moeilijk zal zijn om er doorheen te drukken.

- Plaats het conische uiteinde van de Bowden Tube terug in de buiskoppelingshuls van de feeder

- Maak de klemclip weer vast terwijl u druk uitoefent op de Bowden Tube

- Installeer het andere uiteinde van de Bowden Tube weer in de printkop. Gebruik een draaiende beweging om er zeker van te zijn dat deze volledig in de witte koppeling zit

- Maak de klemclip weer vast terwijl u druk op de Bowden Tube houdt

Voordat u kunt beginnen met printen op de Ultimaker 3, moet u materiaal in de printer laden. Materiaal 2 wordt als eerste geladen, omdat dit het materiaal is dat het dichtst bij de achterkant van de printer moet worden geplaatst.

Materiaal 2 laden

- Plaats de spoel met het materiaal op de spoelhouder. Zorg ervoor dat u het met de klok mee bij het materiaal legt, zodat het materiaal van onderaf in feeder 2 kan komen

- Wacht tot de Ultimaker 3 het materiaal heeft gedetecteerd (bij gebruik van Ultimaker-materiaal)

- Steek het uiteinde van het materiaal in feeder 2 en duw het voorzichtig totdat het materiaal door de feeder wordt gegrepen en zichtbaar is in de Bowden Tube. Selecteer Confirm om door te gaan

- Wacht tot de Ultimaker 3 printcore 2 heeft opgewarmd en het materiaal in de printkop heeft geladen

- Bevestig wanneer het nieuwe materiaal uit de printkop komt

- Wacht even totdat printcore 2 is afgekoeld

Opmerking

Maak het uiteinde van het materiaal een beetje recht zodat het gemakkelijk in de feeder kan komen.

Materiaal 1 laden

- Pak de materiaalgeleider en houd deze met de buitenkant naar u toe gericht

- Plaats de materiaalspoel op de materiaalgeleider met het materiaal tegen de klok in

- Leid het uiteinde van het materiaal door het gat in de materiaalgeleider. Als u dit heeft gedaan, selecteert u doorgaan

- Plaats de materiaalgeleider – met materiaal 1 erop – op de spoelhouder, achter materiaal 2 en wacht tot deze wordt gedetecteerd door de printer

- Steek het uiteinde van het materiaal in feeder 1 en duw het voorzichtig totdat het materiaal door de feeder wordt gegrepen en zichtbaar is in de Bowden Tube. Selecteer Confirm om door te gaan

- Wacht tot de Ultimaker 3 printcore 1 heeft opgewarmd en het materiaal in de printkop heeft geladen.

- Bevestig wanneer het nieuwe materiaal uit de printkop komt

- Wacht even totdat printcore 1 is afgekoeld

Opmerking

Maak het uiteinde van het materiaal een beetje recht zodat het gemakkelijk in de feeder kan komen.

Voordat u kunt beginnen met printen op de Ultimaker S3 of S5, moet u materiaal in de printer laden. Voor het eerste gebruik wordt aanbevolen om de spoelen van Tough PLA en PVA te gebruiken die bij de Ultimaker S3 of S5 worden geleverd.

Materiaal 2 laden

Materiaal 2 wordt als eerste geladen omdat dit het materiaal is dat het dichtst bij de achterkant van de printer moet worden geplaatst. Selecteer Materiaal 2 in de lijst die op het touchscreen wordt weergegeven, selecteer Start en voer de volgende stappen uit om het materiaal te laden.

- Plaats de spoel met materiaal 2 (PVA) op de spoelhouder en selecteer Confirm. Zorg ervoor dat het uiteinde van het materiaal met de klok mee wijst, zodat het materiaal van onderen in feeder 2 kan komen

- Wacht tot de Ultimaker S3/S5 het materiaal heeft gedetecteerd en bevestig

- Steek het uiteinde van het materiaal in feeder 2 en duw er voorzichtig op totdat de feeder het vastgrijpt en het materiaal zichtbaar is in de Bowden Tube. Selecteer Confirm om door te gaan

- Wacht tot de Ultimaker S3/S5 printcore 2 heeft opgewarmd en het materiaal in de printkop heeft geladen

- Bevestig wanneer het nieuwe materiaal consistent uit printcore 2 wordt geëxtrudeerd

- Wacht even totdat printcore 2 is afgekoeld

Tip

Als u materiaal van derden gebruikt, kunt u het materiaalsoort handmatig selecteren.

Opmerking

U kunt het uiteinde van het materiaal een beetje rechttrekken, zodat het gemakkelijker in de feeder kan komen.

Materiaal 1 laden

Materiaal 1 wordt eerst op de materiaalgeleider gelegd voordat het op de spoelhouder wordt geplaatst om te voorkomen dat de 2 materialen tijdens het printen in de knoop raken. Selecteer materiaal 1 uit de lijst op het touchscreen, selecteer Start en volg de onderstaande stappen.

- Pak de materiaalgeleider en houd deze met de buitenkant naar u toe gericht

- Plaats de materiaalspoel met materiaal 1 (Tough PLA) op de materiaalgeleider met het materiaal tegen de klok in, en leid het uiteinde van het materiaal door het gat in de materiaalgeleider

- Plaats de materiaalgeleider met materiaal 1 erop op de spoelhouder achter materiaal 2 en selecteer Confirm

- Wacht tot de Ultimaker S3/S5 het materiaal heeft gedetecteerd en selecteer Confirm

- Steek het uiteinde van het materiaal in feeder 1 en duw er voorzichtig op totdat de feeder het vastgrijpt en het materiaal zichtbaar is in de Bowden Tube. Selecteer Confirm om door te gaan

- Wacht tot de Ultimaker S3/S5 printcore 1 heeft opgewarmd en het materiaal in de printkop heeft geladen

- Bevestig wanneer het nieuwe materiaal consistent uit printcore 1 wordt geëxtrudeerd

- Wacht even totdat printcore 1 is afgekoeld

Tip

Als u materiaal van derden gebruikt, kunt u het materiaalsoort handmatig selecteren.

Opmerking

U kunt het uiteinde van het materiaal een beetje rechttrekken, zodat het gemakkelijker in de feeder kan komen.

Voordat het object in gebruik kan worden genomen, moet u eerst 2 stappen zetten:

Het wassen van het object

Het wassen van het object zorgt ervoor dat de onverharde resin wordt weggehaald en alleen het daadwerkelijk geprinte object overblijft.

Voor de beste resultaten raadt Formlabs aan de objecten in isopropyl alcohol (IPA) of in tripropylene glycol monomethyl ether (TPM) te wassen in een bakje of de hiervoor ontworpen Form Wash.

TPM heeft hierbij het voordeel dat het ongeveer drie keer zo veel resin kan opnemen als IPA voordat het zijn efficiëntie verliest.

Daarbij is het aangeraden om deze richtlijnen na te volgen:

- Gebruik 1 bak per type resin om te voorkomen dat het object verkleurd.

- Vervang de oplossing regelmatig.

- Gebruik meerdere stappen om het object te wassen. Begin hierbij met een iets meer vervuilde oplossing en ga daarna naar steeds schonere oplossingen.

Bij de volgende resins is het aangeraden om een afzonderlijke bak te gebruiken:

- Surgical Guide Resin, Dental LT Clear Resin, Dental SG Resin, Digital Dentures Resins (om te voldoen aan biocompatibileits regulaties)

- Castable Wax Resin (om kleurverplaatsing te voorkomen)

- Castable Resin (om kleurverplaatsing te voorkomen)

- Rigid Resin (om te voorkomen dat glasdeeltjes op onderdelen die in andere resins geprint zijn gaan vastplakken)

- Ceramic Resin (om te voorkomen dat ceramische deeltjes op onderdelen die in andere resins geprint zijn gaan vastplakken)

In de FAQ “Hoe lang moet ik objecten wassen?” kunt u de tijden vinden t.a.v. objecten wassen.

Het uitharden van het object

Elk FormLabs resin combineert licht-sensitieve polymeren met andere actieve chemische componenten waarmee de functionele eigenschappen uitstekend bij de toepassing van het ontwerp past. Het verder uitharden door middel van het verwarmen en het erop schijnen van UV licht op het object zorgt ervoor dat de chemische bindingen verder door reageren en daarbij op optimale sterkte, stijfheid en temperatuur resistentie komen. Een apparaat dat in staat is om UV licht te genereren kan al voldoende zijn. De Form Cure is hierbij wel aangeraden omdat deze het object van alle kanten belicht, het object tot een correcte temperatuur opwarmt en er uitgebreid door FormLabs getest is met de belichtingsinstellingen en warmte instellingen.

In de FAQ “Hoe lang moet ik mijn printopdrachten uit laten harden?” kunt u daar meer over vinden.

Om ervoor te zorgen dat het uiteindelijke object ook daadwerkelijk dezelfde afmetingen heeft als het object dat u wilt hebben, moet het niet uitgeharde resin dat nog op het oppervlak zit er afgespoeld worden. Dit kunt u doen door het object onder te dompelen in een bakje IPA of TPM. De Form Wash is hierbij aangeraden, omdat die het proces automatiseert.

Resin |

Wash Tijd |

Notitie/ Effect |

| Black Resin | 10 min | Als het object in TPM is gewassen kan het zijn dat deze na het wassen nog een beetje wasachtig aanvoelt wanneer deze op een laagdikte van 50 of 100 micron geprint is. |

| Clear Resin | ||

| Grey Resin | ||

| White Resin | Dit is op te lossen door het object uit te harden of ongeveer een week te wachten. | |

| Color Resin | ||

| Draft Resin | 10 min | Als het object in IPA is gewassen met een resin concentratie van meer dan 5% kan het voorkomen dat het oppervlakte van de print een beetje plakkerig aanvoelt. |

| Voorkom langer wassen dan de aangeraden tijd. | ||

| Als het object in TPM is gewassen kan het zijn dat deze na het wassen nog een beetje wasachtig aanvoelt wanneer deze op een laagdikte van 50 of 100 micron geprint is. | ||

| Dit gaat weg na ongeveer 3-12 uur. | ||

| Durable Resin | 20 min | Als het object in IPA is gewassen met een resin concentratie van meer dan 10% kan het voorkomen dat het oppervlakte van de print een beetje plakkerig aanvoelt. |

| Voorkom langer wassen dan 20 minuten totaal omdat excessieve blootstelling de kwaliteit van het uiteindelijke onderdeel kan aantasten. | ||

| Elastic 50A Resin | 10 min + 10 min | Was het object voor 10 minuten direct op het buildplatform en daarna 10 minuten nadat deze van het buildplatform afgehaald is. |

| Voorkom langer wassen dan 20 minuten totaal omdat excessieve blootstelling de kwaliteit van het uiteindelijke onderdeel kan aantasten. | ||

| Flexible 80A Resin | 5 min + 5 min | Als het object in TPM is gewassen kan het zijn dat deze na het wassen nog een beetje wasachtig aanvoelt wanneer deze op een laagdikte van 50 of 100 micron geprint is. |

| Grey Pro Resin | 15 min | Als het object in TPM is gewassen komt het object er schoon en vrij van wasachtigheid uit. |

| High Temp Resin | 6 min | Voorkom langer wassen dan 10 minuten totaal omdat excessieve blootstelling de kwaliteit van het uiteindelijke onderdeel kan aantasten. |

| Rigid Resin | 15 min | Zorg er voor dat er een aparte bak word gebruikt om te voorkomen dat er glasdeeltjes aan objecten van andere materialen gaan plakken. |

| Als het object in TPM is gewassen komt het object er schoon en vrij van wasachtigheid uit. | ||

| Tough 2000 Resin | 10 min + 10 min | Als het object in IPA is gewassen met een resin concentratie van meer dan 5% kan het voorkomen dat het oppervlakte van de print een beetje plakkerig aanvoelt. |

| Als het object in TPM is gewassen komt het object er schoon en vrij van wasachtigheid uit. | ||

| Tough 2000 Resin | 10 min + 10 min | Als het object in IPA is gewassen met een resin concentratie van meer dan 5% kan het voorkomen dat het oppervlakte van de print een beetje plakkerig aanvoelt. |

| Als het object in TPM is gewassen kan het zijn dat deze na het wassen nog een beetje wasachtig aanvoelt wanneer deze op een laagdikte van 50 of 100 micron geprint is. | ||

| Dit gaat weg na ongeveer 3-12 uur. | ||

| Dental LT Clear Resin V1 | 10 min | Was in IPA met een concentratie van 96% of hoger om aan biocompatibiliteits regulaties te voldoen. |

| Zorg er voor dat er een aparte bak word gebruikt om aan biocompatibiliteits regulaties te voldoen. | ||

| Voorkom langer wassen dan 10 minuten totaal omdat excessieve blootstelling de kwaliteit van het uiteindelijke onderdeel kan aantasten. | ||

| Dental LT Clear Resin V2 | 15 min + 5 min | Was in IPA met een concentratie van 99% of hoger om aan biocompatibiliteits regulaties te voldoen. |

| Zorg er voor dat er een aparte bak word gebruikt om aan biocompatibiliteits regulaties te voldoen. | ||

| Voorkom langer wassen dan 10 minuten totaal omdat excessieve blootstelling de kwaliteit van het uiteindelijke onderdeel kan aantasten. | ||

| Was het object voor 15 minuten direct op het buildplatform en daarna 5 minuten in verse IPA nadat deze van het buildplatform afgehaald is. | ||

| Dental SG Resin | 10 min + 10 min | Was in IPA met een concentratie van 96% of hoger om aan biocompatibiliteits regulaties te voldoen. |

| Was voor 10 minuten en daarna nog 10 minuten in schone IPA | ||

| Voorkom langer wassen dan 20 minuten totaal omdat excessieve blootstelling de kwaliteit van het uiteindelijke onderdeel kan aantasten. | ||

| Zorg er voor dat er een aparte bak word gebruikt om aan biocompatibiliteits regulaties te voldoen. | ||

| Denture Base Resin | 10 min | Was in IPA met een concentratie van 96% of hoger om aan biocompatibiliteits regulaties te voldoen. |

| Denture Teeth Resin | ||

| Zorg er voor dat er een aparte bak word gebruikt om aan biocompatibiliteits regulaties te voldoen. | ||

| Surgical Guide Resin | 20 min | Was in IPA met een concentratie van 99% of hoger om aan biocompatibiliteits regulaties te voldoen. |

| Zorg er voor dat er een aparte bak word gebruikt om aan biocompatibiliteits regulaties te voldoen. | ||

| Custom Tray Resin | 10 min | Was in IPA met een concentratie van 99% of hoger om aan biocompatibiliteits regulaties te voldoen. |

| Zorg er voor dat er een aparte bak word gebruikt om aan biocompatibiliteits regulaties te voldoen. | ||

| Temporary CB Resin | 3 min | Was in IPA met een concentratie van 99% of hoger om aan biocompatibiliteits regulaties te voldoen. |

| Voorkom langer wassen dan 3 minuten totaal omdat excessieve blootstelling de kwaliteit van het uiteindelijke onderdeel kan aantasten. | ||

| Zorg er voor dat er een aparte bak word gebruikt om aan biocompatibiliteits regulaties te voldoen. | ||

| BiodMed Amber Resin | 20 min | Was in IPA met een concentratie van 99% of hoger om aan biocompatibiliteits regulaties te voldoen. |

| Zorg er voor dat er een aparte bak word gebruikt om aan biocompatibiliteits regulaties te voldoen. | ||

| BiodMed Clear Resin | 15 min + 5 min | Was in IPA met een concentratie van 99% of hoger om aan biocompatibiliteits regulaties te voldoen. |

| Was voor 15 minuten en daarna nog 5 minuten in schone IPA | ||

| Zorg er voor dat er een aparte bak word gebruikt om aan biocompatibiliteits regulaties te voldoen. | ||

| Castable Resin | 10 min | Zorg er voor dat er een aparte bak word gebruikt om te voorkomen dat kleuroverdracht voorkomt. |

| Was het resin het kortst mogelijk. | ||

| Als het object in TPM is gewassen kan het zijn dat deze na het wassen nog een beetje wasachtig aanvoelt wanneer deze op een laagdikte van 50 of 100 micron geprint is. | ||

| Dit gaat weg na ongeveer 3-12 uur. | ||

| Castable Wax Resin | 10 min | Zorg er voor dat er een aparte bak word gebruikt om te voorkomen dat kleuroverdracht voorkomt. |

| Was het resin het kortst mogelijk. | ||

| Als het object in TPM komt dit er schoon uit en voelt dit niet wasachtig aan. Het is daarbij dus niet nodig om het object verder uit te harden om wasachtigheid tegen te gaan. | ||

| Hard het object uit om de beste giet resultaten te krijgen. | ||

| Ceramic Resin | 5 min | Zorg er voor dat er een aparte bak word gebruikt om te voorkomen dat er ceramische deeltjes aan objecten van andere materialen gaan plakken. |

| Model Resin | 10 min | Als het object in IPA is gewassen met een resin concentratie van meer dan 10% kan het voorkomen dat het oppervlakte van de print een beetje plakkerig aanvoelt. |

| Als het object in TPM is gewassen kan het zijn dat deze na het wassen nog een beetje wasachtig aanvoelt wanneer deze op een laagdikte van 50 of 100 micron geprint is. | ||

Om de beste prestaties uit uw printer te krijgen, raden we aan om de volgende regels aan te houden:

- Gebruik aparte resin tanks voor elk type resin.

- Zorg dat de firmware van de printer recent is. (zie ook FAQ: “Hoe kan ik de firmware updaten?”)

- Sla de resin op volgens de aanbevelingen. (zie ook FAQ: “Hoe moet ik FormLabs resin opslaan?”)

- Print objecten met supportstructuur.

- Maak direct schoon na een gefaalde print.

- Filter resin na een gefaalde print.

Form 2

- Hou het glazen optische raam goed schoon.

- Ruim gelekte resin direct op.

- Gebruik alleen acryl reiniger (nooit IPA) en een niet schurend doekje om de oranje kap en resin tanks schoon te maken. IPA zorgt er namelijk voor dat de kap erg bros wordt, en daarbij makkelijk breekt.

- Hou de resin tank schoon en vervang deze wanneer het nodig is.

Form 3/ Form 3B

- Hou het glazen optische raam goed schoon.

- Ruim gelekte resin direct op.

- Gebruik IPA of een standaard schoonmaakmiddel en een niet schurend doekje om de oranje kap en de buitenkant schoon te maken.

- Hou de resin tank schoon en vervang deze wanneer het nodig is.

Het printen hardt het object uit naar de “groene”staat. In de groene staat zijn een aantal polymeer connecties nog niet helemaal gereageerd. Het verder uitharden (Post-Curing) met licht en warmte, versterkt de polymeerstructuur daarmee de sterkte, stijfheid en temperatuurresistentie.

Formlabs test de prestaties van de materiaaleigenschappen bij verschillende uithard tijden en temperaturen uitgebreid om ervoor te zorgen dat het object in optimale conditie afgeleverd kan worden.

Voor elk materiaal zijn daarom verschillende uithard tijden en temperaturen gedefinieerd voor de Form Cure. De Form Cure wordt aangeraden omdat de instellingen al uitgebreid getest zijn om optimale kwaliteit af te leveren.Deze zijn hieronder te vinden in de keuzetabel, of hier te downloaden als pdf.

Ondanks dat het sterk afgeraden wordt, is het wel mogelijk om met 3rd-party resins te printen op de Form 2. 3rd-party resins hebben gelimiteerd succes op Formlabs apparatuur. De resin eigenschappen die Formlabs zelf heeft ontworpen, getest en geproduceerd, is dicht gelinkt aan het apparatuur en softwaredesign. 3rd-party resins zijn hierdoor minder betrouwbaar en kunnen zelfs schade aan de printer veroorzaken of de garantie laten vervallen.

Op de Form 3 is het helaas niet mogelijk om de 3rd-party resins te gebruiken.

Met de Form 2 is open mode beschikbaar.

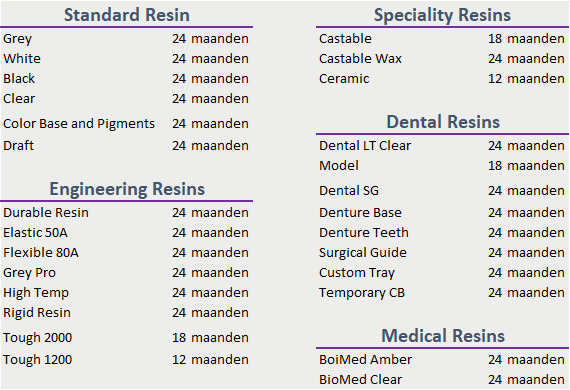

Dit verschilt per type resin. In de meeste gevallen is dit tussen 18-24 maanden.

In onderstaande tabel staan de houdbaarheidsdata per resin:

Het is hierbij belangrijk om de resin tanks en cartridges goed op te slaan. U kunt hier meer over vinden in de FAQ: Hoe moet ik FormLabs resin opslaan?

Voor optimaal gebruik van het Formlabs materiaal is een goede manier van opslaan en het correct behandelen van de resin tanks en cartridges vereist:

Resin Tanks

- Sla de resin tanks op in een koele en droge omgeving met de deksel erop.

- Sla de resin tanks op in een schone en vlakke omgeving waar er geen licht door de onderkant van de tank kan komen. Waar de zijkant van de tank het UV licht blokkeert doet de onderkant dit niet.

- Voor langdurige opslag (langer dan 6 maanden) is het aangeraden om de resin in een aparte ondoorzichtige behuizing te doen gemaakt van bijvoorbeeld HDPE of polypropyleen. Andere materialen kunnen gaan lekken.

- Biocompatibele resins hebben aparte accessoires, resin tank, buildplatform en post-processing apparatuur om aan biocompatibele standaarden te voldoen.

- Gebruik een andere resin tank voor elk type Formlabs resin. Het schoonmaken en opnieuw gebruiken van de tank kan tot het mixen van resins en falende prints leiden.

Resin

- Giet de resin niet terug in de cartridge om resin mixen te voorkomen.

- Sla de resin op naar de richtlijnen van de Safety Datasheet (*).

- Schud de resin cartridges om de 2 weken om deze goed gemixt te houden.

Voor het printen

- Check de resin of deze voor de geadviseerde levenstermijn is, omdat daarna de resin hoge viscositeit kan bevatten en klonten.

- Schud de resin cartridge en roer de resin in de tank.

(*) Safety Data sheets:

U kunt bij de productpagina’s hier op de site per resin de technical datasheet en safety datasheet downloaden.

De materialen worden in 5 categorieën ingedeeld:

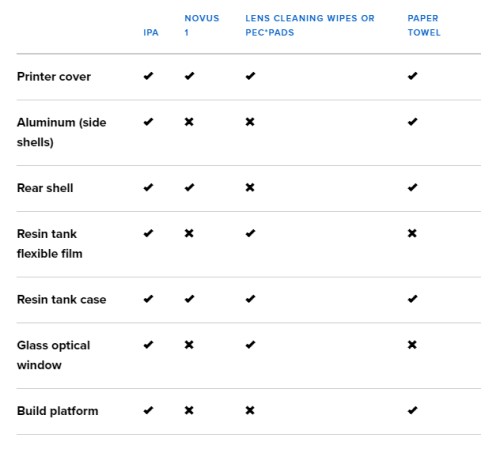

Zorg ervoor dat de Form 3 goed schoongehouden wordt om optimale prestaties uit de printer te krijgen. Gebruik hiervoor de aangeraden schoonmaakstoffen om te voorkomen dat er schade ontstaat aan de printer.

Bepaalde gebruikers hebben doormiddel van alcoholische inkten kleur gradiënt, multi-colour en deels doorschijnende objecten kunnen printen. Dit is alleen niet aan te raden gezien dit de chemische compositie van de resin kan veranderen en daarmee de garantie vervalt.

Wij raden daarom sterk aan om de Formlabs color kit te gebruiken en voor kleur gradiënt, multi-color en doorschijnendheid het object naderhand te verven.

Elke Formlabs resin cartridge is gevuld met 1 liter resin. De printer leest de ID-chip onderaan de cartridge en schat hoeveel resin nog in de cartridge zit doormiddel van de hoeveelheid die al afgegeven is.

Als u nog een kleine hoeveelheid resin in de cartridge heeft zitten moet u dit niet in een nieuwe cartridge gieten. Het kan de nieuwe cartridge namelijk verontreinigen als er kleine deeltjes of stukjes uitgeharde resin inzitten. Giet het in dat geval in de resin tank die al met deze resin is gebruikt. U kunt hiervoor het beste het ventilatiedopje losschroeven en de cartridge volledig ondersteboven leeggieten in de tank.

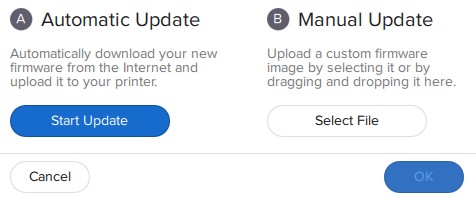

Om de versie van de firmware van een specifieke printer te zien, kunt u in Preform naar “File > Printers” in de menu balk gaan. Selecteer daarna een printer uit de printerlijst en druk op “update” om de firmware versie te zien.

Als u de printer vanuit Preform wilt updaten, dan kunt u vanuit het hierboven genoemde update venster kiezen of u de firmware automatisch wilt updaten met de laatst beschikbare versie, of met een manuele update.

Om de printer te kunnen updaten moet deze aangesloten zijn aan de PC door middel van een netwerk (kabel) of USB-kabel.

Als er problemen ontstaan bij het automatisch updaten van de printer wordt er aangeraden om de firmware handmatig te updaten. Hierbij moet u het bestand selecteren om naar de printer te sturen. De firmware is hier te vinden.

U kunt naar elke firmware versie teruggaan die met het model van de printer compatibel is.

Om naar een oudere firmware terug te gaan kunt u het beste deze stappen volgen:

- Check het model van de printer. Te vinden op het touchscreen van de printer: Settings > System > Printer Details > Model

- Check de versie van Preform die u heeft geïnstalleerd. Dit is te vinden in de menubalk onder: Help > About Preform

- Selecteer model van de printer en download hier de firmware die compatibel is met het model van de printer.

- Update de printer met de gedownloade firmware.

De FormLabs resins hebben materiaaleigenschappen die heel breed toe te passen zijn. Van een wat simpeler zichtobject tot een engineering prototype/gebruiksobject.

De materialen worden in 5 categorieën ingedeeld:

U kunt bij de productpagina’s per resin de technical datasheet en safety datasheet downloaden.

De hoofdfuncties van PreForms zijn: schalen, oriënteren, supportstructuur en plaatsing. Deze eigenschappen worden samengevoegd naar een “One-click print” functie. Hiermee kunt u met 1 click het object oriënteren, plaatsen en de support toevoegen.

Aan de linkerkant bevinden zich de gereedschappen om het object voor te bereiden op het printen. Aan de rechterbovenkant bevindt zich de geselecteerde printer en het materiaal. Hier kunt u selecteren op welke printer en met welk materiaal u wilt gaan printen.

Hier direct onder kunt u de details van de printopdracht vinden. Hier worden de printtijd, de hoeveelheid lagen en het volume van het object weergegeven. Hou er rekening mee dat de printtijd berekening handmatig gestart moet worden door erop te drukken.

Daaronder vindt u de velden waarin de printbaarheid van het object wordt weergeven. Hier wordt door middel van waarschuwingen aangeven of er iets in de oriëntatie, plaatsing of in de supportstructuur niet klopt.

Aan de slag met Preform:

Het produceren van succesvolle prints met PreForm:

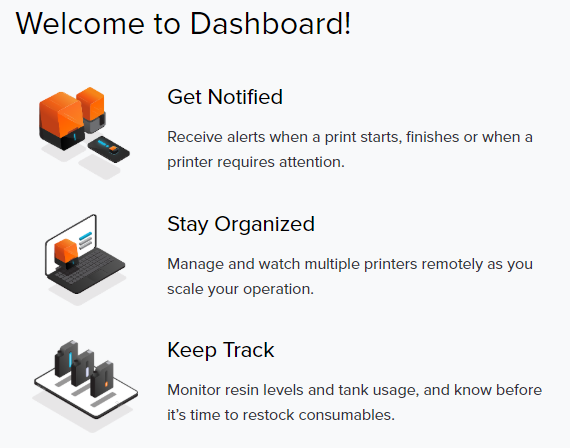

Dashboard staat u toe om van afstand de status van de printers, printopdrachten, de materiaalhoeveelheid en de statistieken van de printers te controleren.

Nadat u de printer op de Dashboard hebt geregistreerd, heeft u toegang tot de volgende functies:

- Van een afstand de beschikbaarheid en de voortgang van de printer monitoren.

- SMS of email notificaties instellen voor gebeurtenissen als “print gestart” of “print klaar.”

- Materiaalgebruik bijhouden.

- Resin tanks inzien.

- Delen van data over printers, printopdrachten en materialen met andere teams.

- Terugzien en downloaden van oude printopdrachten.

- Zoeken en inzien van artikelen en ondersteuningsaanvragen.

Om printopdrachten naar de Form printer toe te kunnen sturen heeft u de software “PreForm” nodig.

Hierin kunt u .stl of .obj bestanden inladen en deze naar de printer sturen.

PreForm is geen CAD-programma dus u kunt hierin helaas niet zelf modellen maken.

Preform is hier » te downloaden.

PreForm wordt ondersteund op computers met Windows 7 of hoger en MacOS (10.12) of hoger.

Ook moet de computer minimaal 4 GB RAM hebben en OpenGL 2.1 ondersteunen.

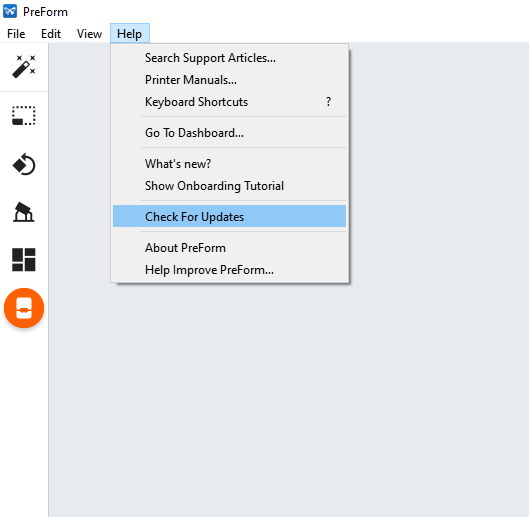

Wanneer PreForm wordt geopend, checkt deze automatisch voor updates als de computer aangesloten is op het internet.

Als alternatief kunt u PreForm ook handmatig updaten:

Formlabs produceert een ver uiteenlopende reeks aan materialen in verschillende kleuren en voor verschillende doeleinden.

De Formlabs kleurenkit maakt het ook mogelijk om in een grote variëteit van kleuren te printen.

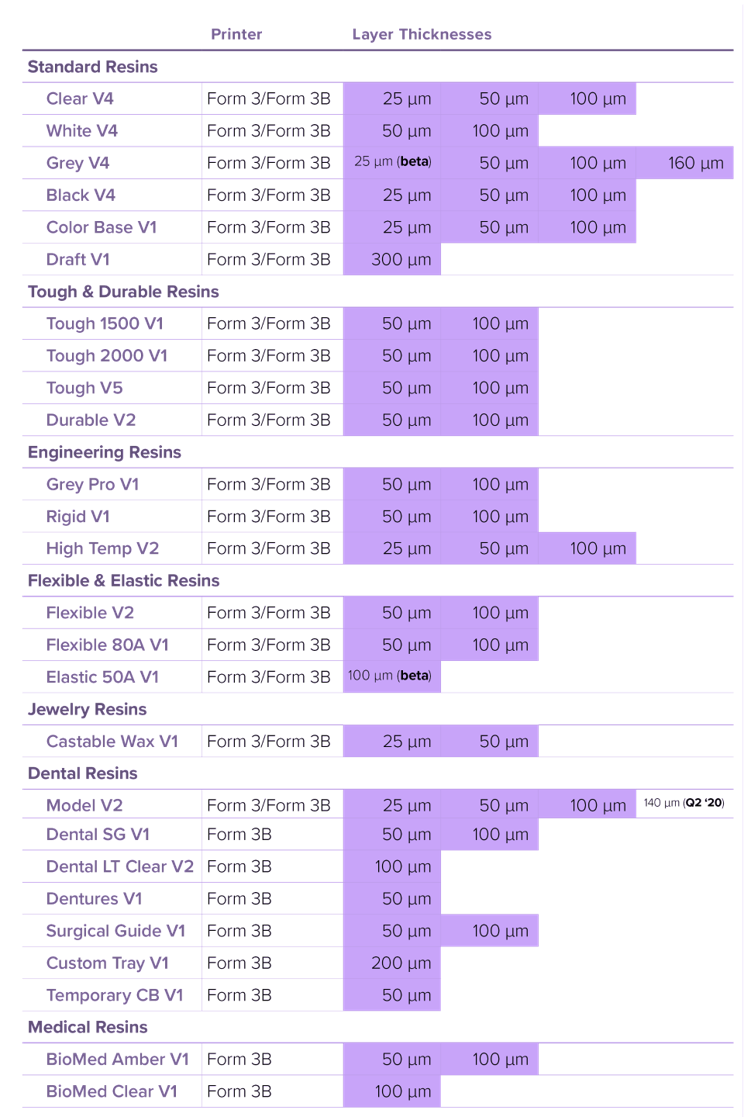

De Form 3 gebruikt dezelfde resin cartridges als de Form 2 en de meeste zijn al te gebruiken bij de Form 3. Op het moment is Formlabs nog bezig met het compleet beschikbaar maken van alle resin cartridges. Hierbij wordt begonnen bij de meest gebruikte laagdiktes.

Hieronder staat een overzicht met de resins en laagdiktes die al beschikbaar zijn:

Het printvolume van de Form 3 is 145 x 145 x 185mm.

Dit is 10mm hoger dan het printvolume van de Form 2.

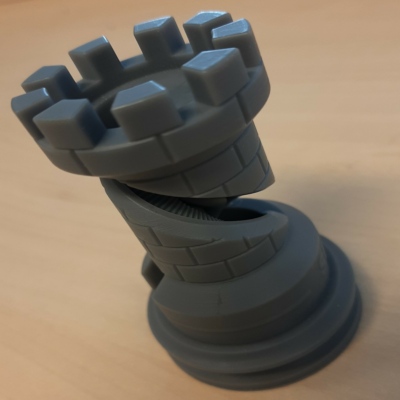

Dit hangt af van de grootte, complexiteit, het type resin en de laagdikte van het object. Een kleine laagdikte zal het detail in het uiteindelijk geprinte object vergroten, maar dit zal ten koste van de printtijd gaan.

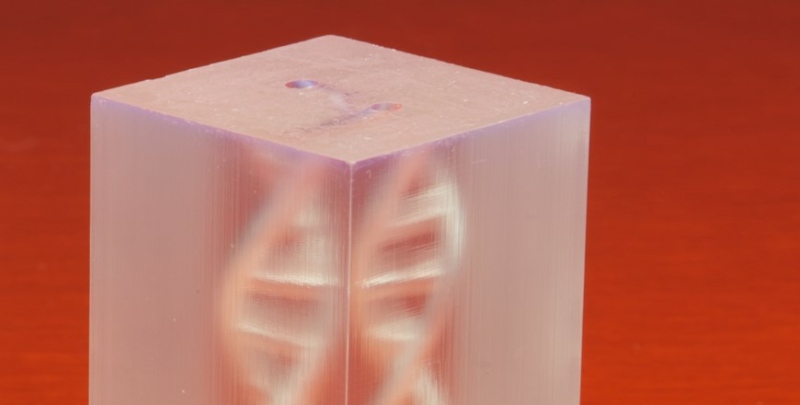

Dit object (43x43x75mm) duurt ongeveer 4 uur om te printen met een laagdikte van 100 micron (0.1mm) en gebruikt ongeveer 30ml aan Formlabs Grey Standard Resin:

Alle gereedschappen om een printopdracht volledig af te werken en klein onderhoud aan de printer te doen zijn bijgeleverd. Voor groter onderhoud is het Formlabs service plan een goede optie.

Bijgeleverde gereedschappen:

- 2 bakjes om de prints mee schoon te maken.

- Houder voor de buildplate

- Kniptang

- Spatel

- Pincet

- Nitrile handschoenen

- Tank gereedschap voor het inspecteren en schoonmaken van de tank.

Wanneer uw 3D-print klaar is moet deze van de buildplate gehaald worden. Er zijn verschillende manieren om dit te doen:

– Laat de print afkoelen. In de meeste gevallen is dit al voldoende om de print van de buildplate af te krijgen. Bij PLA zou dit zeker het geval moeten zijn.

– Als de print toch niet zo makkelijk van de buildplate afkomt, kunt u een spatel gebruiken om iets meer kracht te zetten. Het is moeilijk om de glasplaat te beschadigen, maar pas wel op met de zijkanten van de spatel. Deze kunnen krassen op de glasplaat veroorzaken.

Om een succesvolle print te krijgen is het essentieel dat de print goed aan het heatbed blijft plakken. Je kunt hier het grootste deel voor zorgen door het bed goed te levellen, maar ook door het bed naar de correcte temperatuur te verwarmen. Kijk hierbij goed wat voor bed-temperaturen de fabrikant aanraadt. Het filament blijft namelijk veel beter plakken wanneer het een klein beetje “vloeibaar” is.

Bepaalde filamenten hebben heel erg de neiging om van het bed los te willen trekken. Denk hierbij aan ABS en Nylon. Om bij deze filamenten toch goede hechting te genereren kunt u een bed adhesive gebruiken.

Magigoo

Magigoo is een stick met een applicator, waarmee een vloeibaar hechtingsmiddel op het printbed gesmeerd kan worden. Het is er in meerdere varianten, specifiek samengesteld voor het materiaal, waarmee u wilt printen.

3D-Lac

Dit is de meest gebruikte spraylak variant om betere hechting creëren. Hiervoor moet er een kleine laag lak op de buildplate aangebracht worden.

3D-Lac Temperatuur

Wanneer u een filament gebruikt waarbij de buildplate warmer moet worden dan 70 graden, is het aan te raden om eerst te wachten tot het bed op temperatuur is voordat u de spray aanbrengt. De laag 3D-lac heeft namelijk de neiging om te “barsten”(cracking), wanneer deze te veel van temperatuur veranderd waardoor dit minder goed werkt.

Na het aanbrengen van de 3D-lac is de deze nog 3 tot 5 keer te gebruiken, maar als u liever op een schone buildplate wil printen, is de lak er na het printen makkelijk af te krijgen met gewone glasreiniger.

Maar zelfs bij standaard PLA kan het in bepaalde situaties handig zijn om behalve het heatbed ook nog wat 3D-lac te gebruiken. Bijvoorbeeld wanneer er bij een hoge print weinig contactoppervlak is met het buildplate.

Pas wel goed op dat u niet te veel 3D-lac aanbrengt. De print blijft er dan veel te hard aan plakken waardoor het erg moeilijk wordt om deze onbeschadigd van de buildplate af te krijgen.

De Ultimaker heeft een handige functie voor het wisselen van het filament.

Het filament er uithalen

Ga hiervoor naar “Material” – “Change.” De printkop wordt dan automatisch opgewarmd om het filament uit de printkop te krijgen. Wanneer het filament niet vloeibaar is, kan het niet uit de printkop verwijderd worden zonder kans op schade, of het filament kan breken.

Zodra de printkop is opgewarmd gaat de Ultimaker het filament automatisch eruit halen. Wanneer het filament er helemaal uit is kunt u dit er met de hand uit halen.

Zorg dat er geen restjes filament in de Bowden-tube blijven zitten. Deze kunnen ervoor zorgen dat de extruder het filament er niet meer goed doorheen kan duwen, waardoor uw prints kunnen mislukken. Via deze LINK kunt u zien hoe u deze eruit kunt halen.

Het filament laden

Als u de “Material” – “Change” functie heeft gebruikt om het filament eruit te halen kunt u bij de vraag “Filament removed” op “Confirm” drukken. Het tandwiel begint dan langzaam te draaien. Als u het filament daarna in de feeder duwt grijpt het tandwiel dit filament automatisch. Wanneer het filament aangetrokken wordt kunt u op “continue” drukken. Het filament wordt dan automatisch geladen. Wanneer het filament dezelfde kleur heeft als het filament dat u net heeft geladen, kunt u weer op continue drukken.

Nozzle vervangen

Als de standaard 0.4 nozzle die op de Ultimaker zit niet snel of precies genoeg kan printen, kunt u een andere nozzle op de printer zetten.

Om de nozzle te vervangen moet de hot end-block verwarmd zijn tot ongeveer 210 graden. Ga naar “Maintenance” – “Nozzle temperature” en blijf aan het wiel draaien totdat de temperatuur op ongeveer 210 graden is.

U kunt de nozzle er daarna met een dopsleuteltje eruit draaien. Pas op dat u niet te veel kracht zet.

Wanneer de nozzle uit de hot end is kunt u de andere nozzle erin draaien. Deze moet met de hand erin gedraaid worden. Als u te veel kracht zet door bijvoorbeeld een steeksleutel te gebruiken kan u de nozzle of de hot end-block beschadigen.

Wanneer de nozzle erin zit kunt u de hot end weer laten afkoelen.

Om een print te laten slagen zonder dat deze omvalt of weg wordt geduwd is het erg belangrijk dat de buidplate correct geleveld is. Bij de Ultimaker 2+ kunt u dit doen door aan de 3 schroeven van het heatbed te draaien.

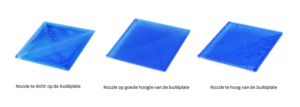

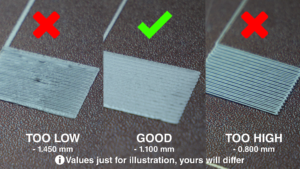

Het doel is dat de nozzle op een specifieke afstand van het bed staat. Deze afstand verschilt per nozzle diameter. De lijn van een 0.8mm nozzle is namelijk breder dan die van 0.4mm nozzle, wat dan ook weer invloed heeft op de “hoogte” van de lijn. Op de afbeelding hieronder staat een voorbeeld van de juiste hoogte van de eerst laag.

Er zijn een aantal manieren om de buildplate goed te levellen. In de software van de Ultimaker 2+ is een tool ingebouwd waarbij u de hoogte in kunt stellen. Daarna kunt u met de 3 schroeven de buidplate verder levellen.

Hoogte van de buidplate instellen en incorrecte leveling.

Ga naar: “Maintenance” – “Buildplate” en volg de stappen die op het scherm verschijnen.

Manier 1: Kaartje van Ultimaker

Beweeg de nozzle naar een van de hoeken van de buildplate en plaats het Ultimaker-kaartje onder de nozzle. Verstel de buildplate schroeven dan tot er een beetje wrijving is tussen het kaartje en de nozzle. Herhaal dit ook voor de andere hoeken.

Manier 2: Het levellen tijdens het printen van de “Skirt”

Dit is een manier van levellen waarbij u direct de resultaten kunt zien. Zorg dat bij het slicen een “skirt,” een “brim” of een “raft” is geselecteerd en start de print. Het is hierbij wel belangrijk dat de hoogte van de buildplate goed is ingesteld, anders kunt u de buildplate beschadigen.

Blijf aan de 3 schroeven draaien terwijl de printer de “skirt,” de “brim” of de ”raft” aan het printen is totdat de lijn er goed uit ziet.

U hoeft niet veel aan de knoppen te draaien, het is beter om eerst te weinig aan te passen dan te veel.

Volg deze stappen om de filamenten op de juiste manier te installeren.

- Verwarm de printkop voor

- Verplaats de printkop met het scherm naar het midden van de machine en ten minste 10 cm omhoog in de lucht.

- Verwijder een van de filamenten en vervang deze voor de nieuwe filament. Duw het niet nog niet helemaal door.

- Verwijder de andere filament en vervang deze voor de nieuwe filament. Duw nu zachtjes de linker filament naar beneden en dan rechts en herhaal dit een paar keer tot beide kleuren uit het mondstuk komen.

- Verwijder de filament van de glasplaat en u bent klaar voor uw volgende 3d print.

De bovenstaande video laat zien hoe je een verstopte extruder snel operationeel krijgt.

Als een van de extrudeer kanalen verstopt is, volg dan deze stappen:

- Verwarm de machine voor en wacht 10 minuten.

- Zorg er voor dat er filament in de andere extruder zit. Als u filament door gaat drukken kan dit namelijk door de andere uitgang er uit gedrukt worden als er geen filament in zit.

- Zorg ervoor dat de extruder zich minstens 10 cm boven de glasplaat bevindt.

- Gebruik de drukplug om een eventueel vastzittende filament naar beneden te duwen.

- Steek nu de filament weer in en druk voorzichtig naar beneden tot de filament eruit komt. Herhaal dit met de andere filament totdat beide kleuren eruit komen.

- Haal de filament uit het bed en u bent weer klaar om te 3D printen

Onderstaande video laat zien hoe je de tubes van de Dual-Feed extruder vervangt. De volgende stappen komen aan bod:

- Verwijder de schroeven met het gereedschap dat bij de Builder Extreme is geleverd. Merk op dat één van de schroeven korter is. Zorg ervoor dat u deze terugplaatst op dezelfde plaats.

- Verwijder voorzichtig de nozzle van de extruder.

- Verwijder de buizen. Gebruik indien nodig een gereedschap

- Plaats de nieuwe buizen en plaats de nozzle terug op zijn plaats.

- Plaats de schroeven terug. Zorg ervoor dat de kortere schroef correct is geplaatst.

U bent weer klaar voor de volgende 3D print!

Bij onderextrusie wordt er te weinig filament geëxtrudeerd door de nozzle. Het gevolg hiervan is dat uw object niet goed gevuld wordt, waardoor printlagen er ruw en onvolledig uitzien. Dit kan verschillende oorzaken hebben:

Verstopte nozzle

De nozzle kan door verschillende oorzaken verstopt raken:

- Vervuild filament

- Filament aangebrand in de nozzle

- Stofdeeltjes in de nozzle

In de meeste gevallen is dit probleem op te lossen door een hot pull en een cold pull uit te voeren. Hiermee duwt u het filament er handmatig doorheen om het daarna snel uit de hot end te trekken, met het idee dat het vuil met het filament meekomt.

Hot pull

Haal de Bowden tube uit de printkop door de blauwe houder onder de witte klem uit te halen en daarna kun je de witte klem naar beneden drukken.

Warm de hot end op tot ongeveer 210 graden door naar “Maintenance” en daarna op “Heat up nozzle” te drukken.

Pak een stukje filament (PLA) en duw dit door de hot end zodat het filament geëxtrudeerd wordt. Als u erg veel kracht moet zetten om het filament er doorheen te drukken kunt u de temperatuur verhogen naar 230 tot 240 graden. Als dit ook niet werkt kunt u proberen de obstructie met een schoonmaak naald of boortje weg te halen.

Trek daarna, als u het filament een aantal centimeter heeft kunnen extruderen, het filament snel uit de hot end zodat het vuil mee komt met het filament.

Knip het verontreinigde deel af en herhaal de hot pull totdat u geen verontreiniging meer op het filament ziet.

In de meeste gevallen lost dit het probleem op, maar als u hierna nog steeds last heeft van under extrusion kunt u ook proberen om de cold pull uit te voeren.

Cold Pull

De cold pull is bijna hetzelfde als de hot pull. Bij de cold pull moet de hot end afgekoeld worden naar 100 graden voordat het filament eruit getrokken wordt. Hierdoor stolt het filament een beetje en neemt dit wat hardnekkigere vervuilingen mee.

Bowden-tube verstopt

Soms blijven er wat stukjes filament in de Bowden-tube hangen. Dit kan komen doordat de feeder een tijd heeft gegrind (het filament weg slijten) en is er allemaal gruis in de Bowden-tube terecht gekomen. Een andere oorzaak kan zijn dat het filament nog erg vloeibaar was toen het uit de printer werd gehaald waardoor er wat kleine gestolde filament stukjes in de Bowden-tube bleven zitten.

Beide oorzaken zorgen ervoor dat het filament niet meer makkelijk door de Bowden-tube geduwd kan worden.

U kunt dit vrij gemakkelijk oplossen door de Bowden-tube aan de feederkant en de printkop-kant los te maken en er even met wat compressed air te spuiten.

Als dit het niet op lost kunt u ook een nieuwe Bowden-tube aanschaffen.

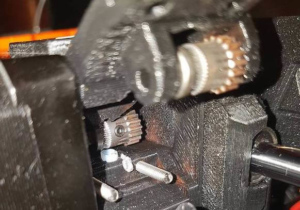

Verontreinigende Feeder

Na een tijdje kunnen er stofdeeltjes of aangebrand filament gaan ophopen in de feeder. Bijvoorbeeld als de feeder een tijdje heeft gegrind, omdat het filament niet door de nozzle wil gaan. Vanwege het stof heeft het tandwiel dan minder grip op het filament en kan deze het filament dus minder goed aanvoeren.

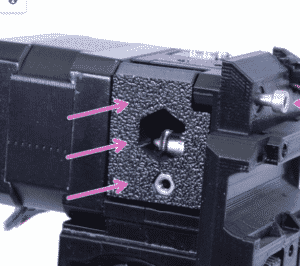

Dit is op te lossen door de casing van de feeder open te maken en deze met wat compressed air schoon te spuiten.

Haal hiervoor eerst de feeder van de printer af (zo kunt u het tandwiel dat de feeder aanstuurt ook schoonmaken) door de 2 boutjes aan de onder- en bovenkant van de feeder los te maken.

Daarna kunt u de feeder openmaken door de voorkant er af te halen (u moet hier 4 boutjes voor losmaken) en de onderdelen schoonspuiten.

Wanneer u geen stof of filament deeltjes meer kunt zien kunt u de feeder weer in elkaar zetten en terug monteren op de printer.

3D printen is erg toegankelijk. Soms kan het lastig zijn om te begrijpen wat andere 3Dprinter gebruikers vertellen over hun machines en ervaringen. Daarnaast kan het soms lastig zijn om termen te vertalen tussen het Engels en het Nederlands. Daarom hebben wij een compleet woordenboek gemaakt voor termen binnen het 3D printen! Dus weet u even niet wat iets betekend? Zoek het hieronder op. Staat uw term er niet tussen, of heeft u andere vragen over 3D printen? Neem geheel vrijblijvend contact op met één van onze 3D printer experts.

3D Lac

Dit zorgt ervoor dat het object dat je wilt printen beter blijft hechten aan het bed. Het lijkt op haarlak, maar plakt beter. Het zit ongeveer tussen een lijmspuitbus en haarlak in.

3D-Modellering (3d Modeling)

Een digitale afbeelding die een drie dimensionaal object wordt doormiddel van ontwerpsoftware. Zonder model kunt je niet printen.

3D Pen (3d Printing Pen)

Een pen waarin je thermoplastisch filament kunt stoppen, waarmee je een drie dimensionale objecten kunt tekenen.

3D Printen (3d Printing)

3D printen is een proces waarbij drie dimensionale objecten zijn gecreëerd van een digitaal model, meestal door het neerleggen van meerdere lagen materiaal.

3D-Printer (3d Printer)

Een machine dat drie dimensionale producten maakt, laag voor laag. Er zijn verschillende soorten printers die elk verschillende soorten methodes gebruiken.

45° Regel (45° Rule)

Een algemene regel gebruikt in het 3D modellering, welke afraadt om objecten te ontwerpen die hoeken bevatten die groter zijn dan 45°, tenzij een ondersteunend materiaal is gebruikt.

ABS (Acrylonitrile Butadiene Styrene)

Afkorting voor Acrylonitrilbutadieenstyreen. Dit is een thermoplastisch printer filament dat gebruikt wordt door FDM-type 3D-printers. Het is een op aardolie gebaseerde kunststof die niet biologisch afbreekbaar, maar wel recyclebaar is. ABS is sterk en duurzaam. Het is oplosbaar in aceton. De temperatuur benodigd om te printen ligt tussen de 230°C en 250°C. Als je print met ABS, dan is het aan te raden om de hitte van het bed te verwarmen naar rond de 90°C. Dit om kromtrekkingen te voorkomen.

Aceton (Acetone)

Dit is een chemisch oplosmiddel dat gebruikt wordt bij het 3D-printen als een stoombad om objecten af te ronden die gemaakt zijn van ABS. Aceton moet voorzichtig gebruikt worden in een goed geïsoleerde ruimte, weg van vlambare bronnen.

Additieve Productie (Additive Manufacturing)

Een drie dimensioneel object dat gemaakt wordt door het toevoegen van materiaal, één laag per keer. 3D-printen is een additieve productietechnologie.

Adhesie (Adhesion)

Het proces waarbij verdreven thermoplastisch filament kleeft aan het bouwoppervlak van een FDM-type tijdens het 3D-printproces. Adhesie is nodig om succesvol een drie dimensionaal object te printen door gebruik van thermoplastisch filament.

ASA (Acrylonitrile Styrene Acylate)

Afkorting voor Acrylonitril-styreenacrylaat. Dit is het broertje van ABS dat dezelfde sterkte heeft, maar ook tegen Uv-straling kan en weersbestendigheid heeft. Dit maakt de ASA een goede keuze voor objecten die je buiten wilt gebruiken. ASA heeft een printtemperatuur tussen de 235°C en 255°C en biedt dezelfde afwerking als PLA.

Atomaire Methode (Atomic Method)

Een methode om het verstopte nozzle te ontstoppen van een FDM-type printer. Je kunt de nozzle ontstoppen door de temperatuur te verhogen naar 260°C en daarna 60°C af laten koelen en dan kun je het filament er uittrekken. Het filament kun je daarna afknippen. Je kunt zien dat de nozzle verstopt is als er overgebleven gesmolten filament op zit.

Bed

Een andere benaming van de bouwplaat van een FDM-type printer. Het is meestal gemaakt van aluminium of glas.

Bed Leveling (Bed Nivellering)

Het proces om het bed af te stellen van een FDM-type printer om er zeker van te zijn dat het de juiste niveau en hoek heeft van de printkop. Bed nivellering is nodig om een succesvol object te printen.

Blauwe Schilders Tape (Blue Painter’s Tape)

Dit wordt gebruikt in FDM-type printers om de adhesie van het bed te verbeteren.

Brim (Rand)

Een rand is een laag of lagen van verdreven thermoplast dat wordt gebruikt voor het stabiliseren van kleine onderdelen of eilandjes van een geprint object. Het wordt gebruikt om deze gebieden aan het printbed te hechten. Anders dan het vlot, is de rand alleen gehecht aan de omtrek van het eiland, niet aan de onderkant.

Bowden Extruder

Een methode die gebruikt wordt bij sommige FDM-type 3D-printers om het thermische filament over te brengen. Op een printer met een Bowden Extruder, is de cold end gescheiden van de hot end en vastgezet ergens op de printerframe.

Bowden Tube (Bowden Buis)

Een deel van sommige FDM-type 3D-printers met een opstelling van de Bowden-extruder. De Bowden buis wordt gebruikt om thermoplastisch filament van het toevoersamenstel in de cold end naar de hot end te geleiden waar het wordt verwarmd en extruded.

Bouw Oppervlak (Build Surface)

Het oppervlak waar een geprint object op gemaakt is. Vaak worden verschillende types van bouwoppervlakken geplaatst of vast gemaakt aan het printbed om de adhesie te verbeteren.

Bouwvolume (Build Volume)

De maximale grootte van een object dat een 3D-printer kan maken, afgemeten in lengte x breedte x hoogte.

Bridge (Brug)

Een 3D-modelleringsterm om een zwevend horizontaal uitsteeksel dat geplaatst is tussen twee verticale ondersteuningen te beschrijven.

BuildTak

Dit wordt gebruik tijdens het FDM-printen op het bed van een printer om de adhesie te verbeteren.

CAD (Computer Assisted Design)

Afkorting voor Computer ondersteunend ontwerp. CAD is het gebruik van computersoftware om digitale designs te maken in twee of drie dimensionale formaten dat gebruikt kan worden om fysieke objecten te maken. CAD was oorspronkelijk ontwikkeld voor architectuur en bouwkunde. Echter, zijn er nu een aantal gebruiksvriendelijke applicaties op de markt die gratis of goedkoop zijn.

Cartesiaanse Coördinaties (Cartesian Coordinates)

Een systeem van coördinaten langs drie assen die lengte, breedte en hoogte vertegenwoordigen en worden uitgedrukt als x, y en z. Cartesiaanse coördinaten worden bij 3D-printers gebruikt om te bewegen tussen drie dimensies van het printen van een object.

Cold End (Koud Uiteinde)

Een onderdeel van een FDM-type 3D-printer. De cold end grijpt en trekt het thermoplastische filament van de klos waar het wordt opgeslagen en verplaatst het naar de hot end. Een typische cold end bestaat uit een gekarteld wiel dat is vastgemaakt aan de voedermotor. Als de schacht van de motor spint, draait het gekarteld wiel welke het filament grijpt en versleept naar de hot end.

Copolymeer (Copolymer)

Een type plastic gebruikt bij FDM-printers. Een copolymeer is een materiaal dat gemaakt is van verschillende substanties, die elk bestaan uit moleculaire kettingen. ABS is bijvoorbeeld een copolymeer en bestaat uit strengen acrylonitril, butadieen en styreenmoleculen die allemaal aan elkaar zijn gebonden.

Cracking (Barsten)

Een 3D-printfout. Barsten ontstaan wanneer de ene printlaag niet goed bindt met de andere printlaag. Als dit gebeurt wanneer het object afgekoeld is, dan ontstaat er een split of barst tussen de twee adequate gebonden lagen. Bij ABS-materiaal kun je dit voorkomen door de printer in een volledig afgesloten ruimte (een soort box) te zetten. Als je PLA-materiaal gebruikt, dan kun je dit oplossen door de printer steeds 5°C te verwarmen, totdat het object niet meer barst.

Curing (Hard Worden)

Het proces van het hard worden van een 3D-geprint materiaal tot de uiteindelijke versie. De meest gebruikte term hiervoor is SLA-printen waar licht gebruikt wordt om de vloeibare fotopolymeerhars hard te maken.

Direct Drive Extruder

Een methode om thermoplastisch filament over te brengen. Het wordt door sommige FDM-printers gebruikt. De cold end is geplaatst op de hot end bij een printer met een directe aandrijving van de extruder. Bij andere printers zit dit verder van elkaar vandaan.

Discant (Desiccant)

Een hygroscopische stof dat gebruikt wordt als droogmiddel. Het wordt vaak gebruikt bij FDM-printen waarbij meerdere materialen hygroscopisch zijn.

DLP (Digital Light Processing)

Afkorting voor digitale lichterverwerking. Een vorm van 3D-printen waar een lichtbron wordt gebruikt om fotopolymeerhars te verharden om een geprint object te maken.

Dual Extrusion

Een FDM-type 3D-printer met twee extrusions. Elke extrusion kan met een andere filament materiaal printen. Dit is handig voor het bouwen van oplosbare ondersteuningsstructuren en het produceren van meerderkleurige objecten.

Enclosure (Omsluiting)

Een onderdeel op een 3D-printer dat de gebruiker beschermt van bewegende onderdelen en objecten op hoge temperatuur. Het wordt ook gebruikt voor het verhogen of stabiliseren van de omgevingstemperatuur zodat het object niet barst of kromtrekt, wat gebeurt als het object te snel afkoelt.

End Stops (Eindstops)

Een onderdeel van een 3D-printer. Eindstops zijn schakelaars gemonteerd op elk van de assen van een printer. De schakelaar wordt geactiveerd wanneer een bepaalde as naar zijn einde beweegt. Eindstops stellen een 3D-printer in staat het startpunt te vinden wanneer hij begint met afdrukken.

Extruderen

Het proces waarbij een dunne laag gesmolten thermoplast op een bouwoppervlak wordt geperst om een gedrukt object op te bouwen.

Extruder

Er zijn twee soorten extruders. Een Bouwden-Extruder en Directe Aandrijving Extruder.

Extruder Blob

Een 3D-printfout. Dit is één van de ergste afdrukproblemen. Dit komt meestal voor tijdens de eerste 5 minuten van het afdrukken. De eerste laag laat los en blijft vastzitten aan de nozzle. Als dit gebeurt, dan stopt de printer niet en wordt de blob alleen maar groter. Hierdoor kan de printer stuk gaan. Als er een blob is ontstaan, is het makkelijk te verwijderen. Het is te voorkomen door op te letten als de eerste laag geprint wordt. Als deze van slechte kwaliteit is, dan kan dit voor een blob zorgen.

Extruder Motor

Een motor in de cold end dat een gekarteld wiel gebruikt om het thermoplastische filament te bewegen van het filament opslag spoel naar de hot end voor extrusion.

Failing Support (Mislukte Ondersteuning)

Een 3D-printfout. De ondersteuning is een belangrijk onderdeel van een 3D-geprint object, vooral als je complexe modellen moet afdrukken. Dus als de ondersteuning faalt, dan heeft dit meestal invloed op de rest van de afdruk. Hoe dunner de ondersteuning, hoe groter de kans dat het geprinte object mislukt. Als je een object wilt printen met uitsteeksels, dan moet je daar steunen aan toevoegen.

First Layer Calibration (Eerste Laag Kalibratie)

Dit is nodig om de juiste afstand in te stellen tussen de nozzle en het printbed. Als je dit niet doet, dan kunnen er allerlei problemen ontstaan bij het geprinte object.

First Layer Issue (Eerste Laag Probleem)

Een 3D-printfout. Dit is het meest voorkomende probleem bij het printen. Dit probleem kom je vaak ook als eerste tegen. De eerste laag is de basis van het afgedrukt object. Zorg ervoor dat het printbed schoon en vetvrij is. Je kunt het schoonmaken door gebruik van IPA 90% (Isopropanol Alcohol) en heel af en met aceton of glasreiniger. Een aantal veel voorkomende problemen zijn: de nozzle die te dicht op of te ver van het printbed staat, de eerste laag kalibratie is niet gedaan of is onjuist, de printsnelheid is te laag, het bed ligt er niet goed op of het bed ligt oneven.

FDM (Fused Deposition Modeling)

Afkorting voor gefuseerde-afzettingsmodellering. Een 3D-print proces waarbij gesmolten thermoplast gedeponeerd wordt in opeenvolgende lagen om een afgewerkt object te maken door gebruik van een digitaal model.

Feeder (Voeder)

Een onderdeel van een FDM-type 3D-printer. De cold end grijpt en trekt het thermoplastische filament van de klos waar het wordt opgeslagen en verplaatst het naar de hot end. Als de schacht van de motor spint, draait het gekarteld wiel welke het filament grijpt en versleept naar de hot end.

FFF (Fused Filament Fabrication)

Afkorting voor gefuseerde filamentfabricage. Andere benaming voor FDM.

FFM (Fused Filament Manufacturing)

Afkorting voor productie van gesmolten filamenten. Andere benaming voor FDM.

Filament

Het print-materiaal voor FDM-type 3D-printers. Filament is meestal een thermoplast die door een cold end naar de hot end wordt gevoerd als een vaste stof. Het wordt in de hot end verwarmd tot de juiste printtemperatuur en het wordt uit de nozzle verdreven. Filament heb je in verschillende diameters en wordt meestal verkocht in klossen. Er zijn heel verschillende filament materialen en kwaliteiten. Over het algemeen zorgt een hogere kwaliteit voor betere eindresultaten, dan een filament van lage kwaliteit.

Filament Drive Gear (Filament Aandrijving)

Een onderdeel van een FDM-type 3D-printer. De filament aandrijving pakt het filament en verplaatst het van de opslagspoel naar het hete uiteinde van de printer voor extrusion.

Flex

Dit is een thermoplastisch printer filament dat gebruikt wordt door FDM-type 3D-printers. Het is flexibel en elastisch en het krimpt bijna niet. Flex moet wel traag geprint worden. Het is ideaal als je objecten wilt printen die een bepaalde flexibiliteit moet hebben. Flex is ook moeilijk oplosbaar. Het heeft een printtemperatuur van ongeveer 230°C.

Fotopolymeer (Photopolymer)

Een materiaal dat gebruikt wordt bij het 3D-printen, dat hard wordt bij bepaalde soorten licht. Het wordt gebruikt bij DLP en SLA.

GCode

Een programmeringstaal dat de acties van de printer reguleert, waaronder beweging, snelheid, rotatie en diepte. Deze code wordt over het algemeen gereguleerd door een snijprogramma.

Gebruikersomgeving (User Interface)

Een onderdeel van sommige FDM-type 3D-printer. Een aantal FDM-type printers heeft een lcd-scherm waarmee je de printer kunt aansturen, zonder dat je het hoeft aansluiten op de computer.

Gekarteld wiel (Knurled Wheel & Hobbed Wheel)

Een onderdeel van een 3D-printer. Deze kunnen op verschillende manieren gebruikt worden, waaronder het aandrijven van het filament.

Ghosting

Een 3D-printfout. Dit kan meestal worden herkend door verschillende golven die volgen na een scherpe rand van een model. Dit komt meestal door riemen die te strak of te los zijn.

Haarlak (Hairspray)

Dit wordt gebruikt bij FDM-printen om de adhesie van de printer te verbeteren. Niet aan te raden vanwege de puinhoop en de inconsistenties. 3D lac is wel aan te raden. Dat maakt geen rommel.

Heat Sink Fan (Koellichaam Ventilator)

Een onderdeel van een FDM-type 3D-printer. Een koellichaam ventilator helpt bij het vernietigen van de hitte van het koellichaam naar de hot end.

HIPS (High Impact PolyStyrene)

Afkorting voor slagvast polystyreen. Dit is een 3D-print filament dat sterk, duurzaam, niet giftig en recyclebaar is. Het combineert de sterkte van het polystyreen met de elasticiteit van rubber en produceert een grote thermoplast impact dat sterk is zonder breekbaar te zijn. HIPS is een uitstekend oplosbaar ondersteunend materiaal. HIPS is oplosbaar in Limoneen, een gemakkelijk verkrijgbaar oplosmiddel dat is gewonnen van de schil van citroenen.

Hitte Kruiping (Heat Creep)

Hitte Kruiping is een probleem dat zich voordoet bij FDM-type 3D-printers wanneer hogere temperaturen zich vanaf de hot end achteruit en naar boven uitstrekken. Dit veroorzaakt dat het smeltgebied zich ook verder naar achteren uitstrekt, waardoor het drukmateriaal zachter wordt en smelt vóór de nozzle uiteinde van de extruder. De verzachte thermoplast verhoogt de hoeveelheid druk die nodig is voor extrusion. Uiteindelijk kan de extruder het niet bijhouden en raakt de nozzle verstopt.

Hot End (Heet Uiteinde)

Een onderdeel van een FDM-type 3D-printer. De hot end verwarmt het thermoplastische filament tot een smelttemperatuur en verdrijft het gesmolten materiaal op de bouwoppervlakte. Een typische hot end bestaat uit een hitte blok wat de benodigde hitte produceert om het filament te smelten. Het bevat een thermistor die de temperatuur van het verwarmingsblok regelt van de nozzle waardoor het filament wordt verdreven. Een koellichaam wordt ook meestal gebruikt om de overtollige warmte uit te stralen vanaf het einde van de afdruk.

Hydrolyse (Hydrolysis)

De chemische afbraak van een hygroscopisch materiaal door blootstelling aan water.

Hygroscopisch (Hygroscopic)

Het vermogen om een materiaal water te laten absorberen. Veel thermoplastische printmaterialen vertonen in zekere mate een hygroscopische neiging en moeten worden geïsoleerd tegen blootstelling aan vocht uit de lucht.

Infill (Invulling)

Een materiaal dat gebruikt wordt om een ruimte of gat te vullen.

Kapton Tape

Dit wordt gebruikt in FDM-type printers om de adhesie van het bed te verbeteren.

Koude Methode (Cold Method)

Een methode om de verstopte nozzle te ontstoppen van een FDM-type printer. Ook wel bekend als de cold pull. Je verwarmt de printer naar ongeveer 190°C en daarna duw je het filament naar beneden. Je kunt hier ook nylon voor gebruiken.

Laag (Layer)

Een laag is een van de afzonderlijke dunne delen printmateriaal waaruit een gedrukt object bestaat. Een snijprogramma neemt het STL-bestand gegenereerd bij de CAD-software en snijdt het digitale object in meerdere horizontale secties of lagen. Dit gebeurt voor het printen. De printer gebruikt dan de GCode dat gegenereerd is door het snijprogramma en produceert het object laag voor laag, waarbij elke laag aan de ander hecht.

Lagers (Bearings)

Een onderdeel van een FDM-type 3D-printer. Een lager is een element wat de beweging beperkt tot alleen de gewenste beweging. Ze zorgen ook voor een vrije rotatie rond de as.

Lijmstift (Glue Stick)

Dit wordt gebruikt bij FDM-printen om de adhesie van de printer te verbeteren.

Limoneen (Limonene)

Een middel dat voor het 3D-printen gebruikt wordt om HIPS op te lossen wanneer het gebruikt is als ondersteunend materiaal. Limoneen is een natuurlijke substantie dat geproduceerd wordt uit citroenschillen.

Layer Cooling Fan (Laag Koelventilator)

Een onderdeel van een FDM-type 3D-printer. Een koelventilator voor de lagen zorgt ervoor dat het geprinte materiaal meteen gekoeld wordt zodra het op de bouwoppervlakte komt.

Layer Height (Laaghoogte)

Een snijprogramma-instelling. De laaghoogte is de instelling die de hoogte bepaalt van elke laag filament in je afdruk. In zekere zin is de laaghoogte in 3D-afdrukken vergelijkbaar met resolutie in fotografie of videografie. Als je een dikkere laag kiest, dan zal het object minder details bevatten en de lagen zijn dan meer zichtbaar. Als je een dunnere laag kiest, dan zie je meer details en lijken dat op elkaar in te gaan. Echter, houd wel in gedachten hoe dunner je de laag maakt, hoe langer het duurt om een geprint object te maken. Dit omdat je meerdere lagen moet creëren.

Layer Shifting (Laag Verschuiving)

Een 3D-printfout. De lagen zijn dan niet uitgelijnd. Om dit op te lossen zijn er veel verschillende manieren. Je kunt de energiemodus controleren. Soms zitten de riemen te vast of te los. Ook kunnen de poellies niet goed vast zitten of geblokkeerd worden. De poellie moet op de juiste plek zitten. Zorg ook dat de assen vrij kunnen bewegen en dat er niks in de weg zit. De smooth rods kun je ook controleren of ze niet bekrast zijn en of de lagers goed gesmeerd zijn. De lagers kun je smeren met een homogeen, zacht vet met lithiumadditieven.

MEM (Melted and Extruded Modeling)

Afkorting voor gesmolten en extruded modelering. Een andere naam voor FDM-printen.

Moederbord (Motherboard)

Een onderdeel van een FDM-type 3D-printer. Het moederbord is het brein van de FDM-type 3D-printer. Het neemt de bevelen over die gegeven zijn door de GCode en verandert ze is fysieke beweging. He moederbord bevat alle circuits die nodig zijn om de motoren en de sensoren van de printer te laten bewegen.

Nozzle (Mondstuk)

Een onderdeel van een FDM-type 3D-printer. De nozzle is vastgemaakt aan de onderkant van de hot end en is waar het gesmolten thermoplast print materiaal wordt extruded. In het algemeen produceert een nozzle met een kleinere diameter fijnere details in het voltooide object, zij het met een lagere afdruksnelheid en een groter risico op verstopping.

Nylon

Nylon is een thermoplastisch printfilament, dat gebruikt wordt bij FDM-type 3D-printers. Het biedt uitstekende sterkte en duurzaamheid en is buitengewoon veelzijdig. Het kan heel dun geprint worden voor flexibiliteit, maar verliest niet zijn kracht en is bestand tegen slijtage. Het heeft ook een lage wrijvingscoëfficiënt met een overeenkomstig hoge smelttemperatuur. Dit maakt het een goede keuze voor prototypes en bewegende onderdelen. Nylon heeft een printtemperatuur van 255°C tot 275°C.

OBJ (Object file)

Afkorting voor objectbestand. Een 3D-formaatbestand gebruikt voor CAD-programma’s als een alternatief voor STL-bestanden wanneer informatie over kleur en materiaal belangrijk is.

Omlijsting (Frame)

Een onderdeel van een 3D-printer. De omlijsting is het onderste of buitenste laag van een 3D-printer. De omlijsting is meestal gemaakt van kunststof aluminium of roestvrijstaal. Een stevigere omlijsting verbetert de vibratie van de printer wat voor goede resultaten zorgt.

Omtrek (Perimeter)

Een optie van het snijprogramma. Het berekent de dikte van de buitenkant ven een geprint object. Hoe hoger het getal, hoe dikker de buitenkant zal zijn van het object.